✅作者简介:热爱科研的Matlab仿真开发者,擅长数据处理、建模仿真、程序设计、完整代码获取、论文复现及科研仿真。

🍎 往期回顾关注个人主页:Matlab科研工作室

🍊个人信条:格物致知,完整Matlab代码及仿真咨询内容私信。

🔥 内容介绍

在现代物流仓储体系中,机器人已成为提升分拣、搬运、盘点效率的核心力量 —— 从亚马逊的 Kiva 机器人到京东的 “亚洲一号” 无人仓,机器人的规模化应用直接决定了仓储物流的周转速度与成本控制能力。然而,“机器人数量增加” 与 “运营效率提升” 并非简单的线性关系:当机器人规模从十几台扩展到上百台时,任务分配不均(如部分机器人闲置、部分机器人过载)与路径冲突频发(如机器人在狭窄通道拥堵、碰撞)会成为效率瓶颈。

本文提出的 “去中心化拍卖 - 路径规划一体化方案”,通过动态感知机器人运动不确定性与地图密度、结合 Floyd 算法优化路径,成功实现上百台机器人的高效协同,既解决了大规模场景下的任务分配 scalability 问题,又通过碰撞避免策略保障了运营稳定性。下面将从方案设计、核心技术、实验验证三方面,全面拆解这一适用于仓库环境的多机器人协同方案。

一、仓库多机器人的核心挑战:从 “小规模可控” 到 “大规模协同”

要理解方案的价值,需先明确仓库场景下多机器人运营的独特难点,这些难点随机器人数量增加呈指数级加剧:

1. 任务分配的核心矛盾:“全局最优” 与 “实时响应” 的平衡

仓库任务具有 “动态性” 与 “多样性” 特征:

- 动态性:订单生成是实时的(如电商大促期间,每秒新增数十个分拣任务),任务优先级会随时间变化(如生鲜订单需优先处理);

- 多样性:任务类型包括 “货位到分拣台的搬运”“空托盘回收”“货架补货”,不同任务的耗时、路径差异大。

传统任务分配方案的局限性在此凸显:

- 中心化分配:由一个中央控制器统一分配任务,虽能实现全局最优,但当机器人数量超过 50 台时,控制器计算负荷剧增,任务分配延迟从 100ms 增至 1s 以上,导致部分任务积压;

- 静态分配:按机器人编号或固定区域分配任务,无法适配任务动态变化(如某区域突然新增大量订单,该区域机器人过载,其他区域机器人闲置)。

2. 路径规划的核心难点:“运动不确定性” 与 “碰撞风险”

仓库环境对路径规划的要求远高于空旷场景:

- 空间约束:通道宽度通常仅 1.2-1.5m(仅容 1-2 台机器人并行),货架、货位等固定障碍多,路径可选空间小;

- 运动不确定性:机器人受地面平整度、负载重量影响,实际行驶速度与规划速度存在偏差(如满载机器人速度可能比空载低 30%),导致预估到达时间不准;

- 碰撞风险:多机器人在交叉路口、分拣台附近易形成 “拥堵点”,传统路径规划(如 A * 算法)仅考虑静态障碍,未考虑动态机器人密度,易引发碰撞。

3. 规模化瓶颈:当机器人数量突破 100 台

当机器人规模达到 100 台时,上述问题会形成 “恶性循环”:

- 任务分配延迟导致部分机器人长时间闲置,而部分任务因无人处理超时;

- 路径冲突频发,机器人需频繁停机避让,单任务实际耗时比规划耗时增加 50% 以上;

- 中央控制器若故障,整个系统瘫痪,容错性差。

二、方案设计:去中心化拍卖 + 动态路径规划的一体化协同

本文提出的方案通过 “去中心化任务分配” 与 “动态路径规划” 的深度耦合,解决大规模机器人的协同问题,核心逻辑是 “让每个机器人自主决策任务,同时全局感知环境动态以避免冲突”。

1. 去中心化拍卖:让机器人 “自主竞标” 任务

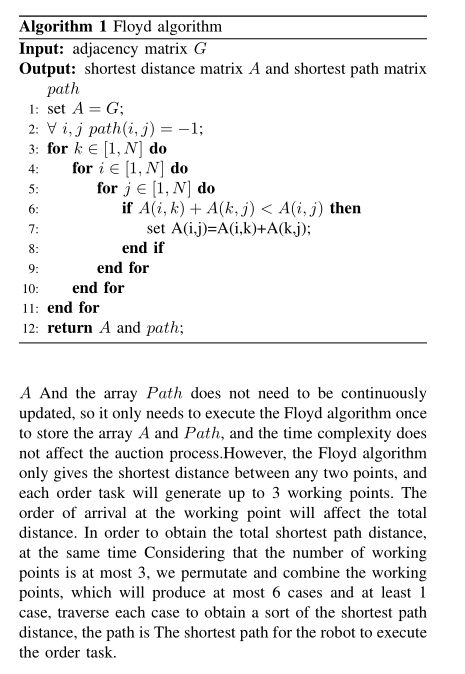

去中心化拍卖的核心是 “任务作为‘标的’,机器人作为‘竞标者’,以‘预估完成时间’为竞标价格,价低者得”,无需中央控制器统一调度,大幅提升 scalability。

(1)拍卖流程:从任务发布到分配完成

- 任务发布:当仓库管理系统(WMS)生成新任务(如 “从货位 A 搬运 1 箱货物到分拣台 B”)时,将任务信息(起点、终点、任务类型、优先级)广播至所有处于 “空闲” 或 “低负载” 状态的机器人;

- 机器人竞标:每个机器人根据自身当前状态(位置、负载、剩余电量)、地图动态(通道拥堵情况、其他机器人位置),计算完成该任务的 “预估时间(Bid Time)”,并将 Bid Time 作为 “竞标价格” 反馈给 WMS;

- 任务分配:WMS 在预设时间窗口(如 50ms)内收集所有竞标,将任务分配给 Bid Time 最小的机器人;若某任务无机器人竞标(如所有机器人过载),则提升任务优先级,再次广播;

- 任务确认:中标机器人收到任务确认后,更新自身状态为 “忙碌”,并开始路径规划;未中标机器人继续等待下一轮任务广播。

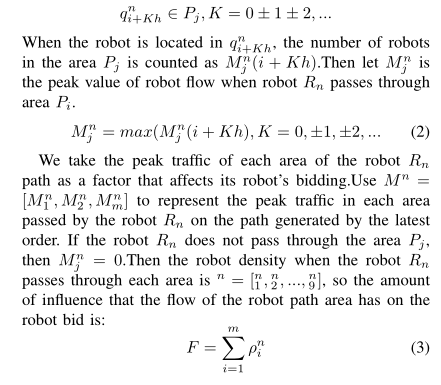

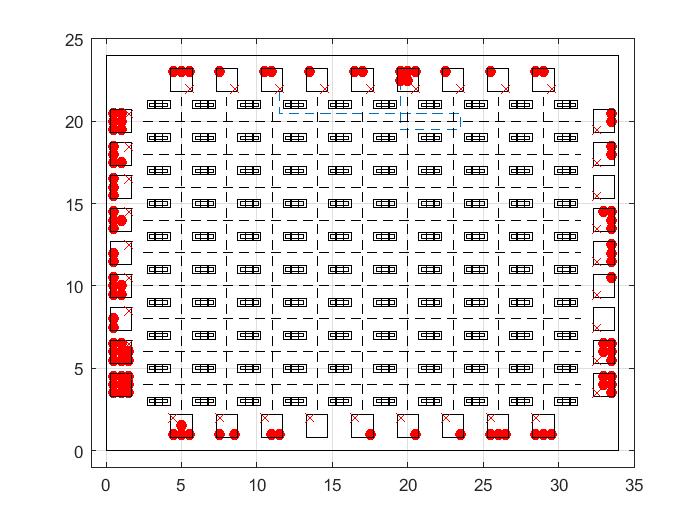

(2)Bid Time 的精准计算:考虑运动不确定性与地图密度

Bid Time 的准确性直接决定任务分配的合理性 —— 若仅按 “直线距离 / 最大速度” 计算,会因运动不确定性导致实际耗时偏差过大。方案通过两步优化 Bid Time 计算:

- 步骤 1:基础时间计算:基于 Floyd 算法预计算仓库内所有关键节点(货位、分拣台、通道交叉点)之间的最短路径长度 L,结合机器人当前速度 v(空载 v₀=1.2m/s,满载 v₁=0.8m/s),得到基础时间 T_base = L /v;

- 步骤 2:动态修正:引入两个修正因子,调整 T_base 得到最终 Bid Time:

- 运动不确定性因子 α:根据机器人历史行驶数据,统计速度波动方差 σ(如 σ=0.1m/s),α=1 + σ/v,若机器人近期速度波动大,α 增大,Bid Time 增加;

- 地图密度因子 β:实时感知任务路径沿线的机器人密度 ρ(如 ρ=2 台 /m,即每米通道有 2 台机器人),β=1 + 0.3ρ(密度越高,避让时间越长),若路径拥堵,β 增大,Bid Time 增加。

最终 Bid Time = T_base × α × β,既避免了 “乐观估计” 导致的任务超时,又能让处于 “空闲区域、低波动” 的机器人获得更具竞争力的 Bid Time,实现任务均衡分配。

2. 动态路径规划:基于 Floyd 算法与实时密度感知

路径规划的目标是 “在最短时间内到达目的地,同时避免与其他机器人碰撞”。方案以 Floyd 算法为基础,结合实时地图密度,实现动态路径调整:

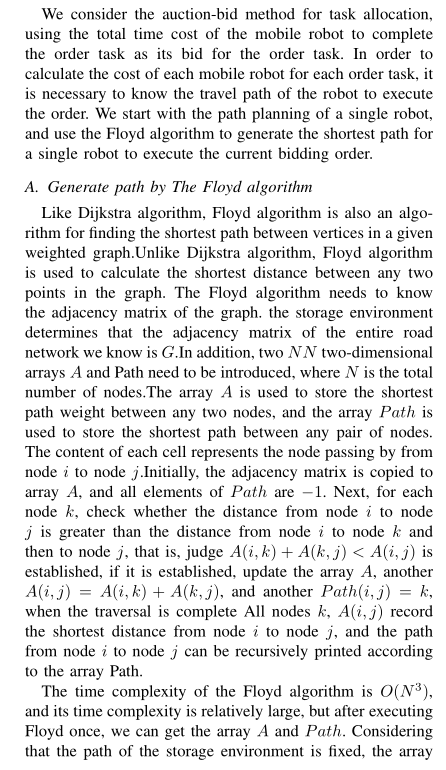

(1)Floyd 算法的预计算与实时更新

Floyd 算法的优势是 “可一次性计算所有节点间的最短路径”,适合仓库这种 “节点固定、障碍静态” 的场景:

- 预计算阶段:在系统初始化时,将仓库地图抽象为 “节点 - 边” 模型(节点:货位、分拣台、交叉点;边:通道,权重为通道长度),通过 Floyd 算法计算所有节点对之间的最短路径,存储为 “路径表”;

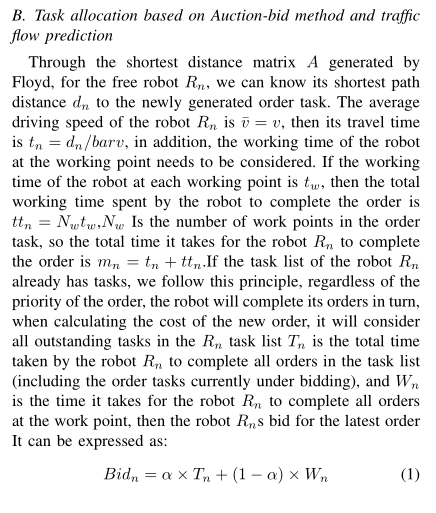

- 实时更新阶段:当仓库环境发生变化(如临时堆放货物导致某通道关闭),或某通道机器人密度 ρ 超过阈值(如 ρ>3 台 /m),动态调整对应边的权重(如关闭通道权重设为无穷大,拥堵通道权重增加 50%),并重新运行 Floyd 算法更新路径表。

(2)碰撞避免策略:分层次动态避让

仅靠最短路径无法完全避免碰撞,方案设计 “三层避让策略”,确保机器人在行驶过程中无冲突:

- 第一层:路径错开:在路径规划阶段,若两台机器人的路径存在 “时间 - 空间重叠”(如机器人 A 计划 10s 后经过交叉点 C,机器人 B 计划 11s 后经过 C),则调整其中一台机器人的路径,选择次短路径(如多绕 5m,避开交叉点 C);

- 第二层:速度调整:若路径无法错开(如通道狭窄,仅一条路径),则通过 WMS 协调两台机器人的速度,实现 “时间窗口错开”(如机器人 A 加速至 1.4m/s,提前 1s 通过交叉点;机器人 B 减速至 0.9m/s,延迟 1s 通过);

- 第三层:紧急避让:若某机器人因突发情况(如地面障碍物)紧急停车,通过超声波传感器实时检测周边机器人,发送 “紧急避让信号”,周边机器人立即减速或转向,避免碰撞。

3. 系统容错性设计:去中心化的 “自愈能力”

去中心化架构的优势在于 “无单点故障”:

- 若某台机器人故障(如电量耗尽、机械故障),其当前任务会被 WMS 标记为 “未完成”,重新广播至其他机器人,其他机器人正常运行;

- 若 WMS 暂时中断(如网络波动),机器人会根据本地缓存的任务信息继续完成当前任务,待 WMS 恢复后同步状态,避免任务丢失。

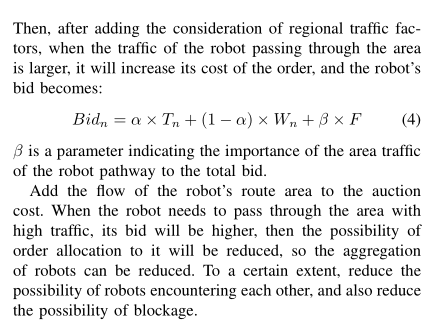

⛳️ 运行结果

📣 部分代码

function [finalpath] = printPath(x,goal,trajp,path,dis)

%将路径序号转换为具体的坐标点

[lib1,ind1]=ismember(x,trajp,'rows');

[lib2,ind2]=ismember(goal,trajp,'rows');

pathind=printpathIndex(ind1,ind2,path);

finalpath=[];

for i=1:size(pathind,2)

finalpath(i,:)=trajp(pathind(i),:);

end

d=dis(ind1,ind2);

end

🔗 参考文献

🎈 部分理论引用网络文献,若有侵权联系博主删除

👇 关注我领取海量matlab电子书和数学建模资料

🏆团队擅长辅导定制多种科研领域MATLAB仿真,助力科研梦:

🌟 各类智能优化算法改进及应用

生产调度、经济调度、装配线调度、充电优化、车间调度、发车优化、水库调度、三维装箱、物流选址、货位优化、公交排班优化、充电桩布局优化、车间布局优化、集装箱船配载优化、水泵组合优化、解医疗资源分配优化、设施布局优化、可视域基站和无人机选址优化、背包问题、 风电场布局、时隙分配优化、 最佳分布式发电单元分配、多阶段管道维修、 工厂-中心-需求点三级选址问题、 应急生活物质配送中心选址、 基站选址、 道路灯柱布置、 枢纽节点部署、 输电线路台风监测装置、 集装箱调度、 机组优化、 投资优化组合、云服务器组合优化、 天线线性阵列分布优化、CVRP问题、VRPPD问题、多中心VRP问题、多层网络的VRP问题、多中心多车型的VRP问题、 动态VRP问题、双层车辆路径规划(2E-VRP)、充电车辆路径规划(EVRP)、油电混合车辆路径规划、混合流水车间问题、 订单拆分调度问题、 公交车的调度排班优化问题、航班摆渡车辆调度问题、选址路径规划问题、港口调度、港口岸桥调度、停机位分配、机场航班调度、泄漏源定位、冷链、时间窗、多车场等、选址优化、港口岸桥调度优化、交通阻抗、重分配、停机位分配、机场航班调度、通信上传下载分配优化

🌟 机器学习和深度学习时序、回归、分类、聚类和降维

2.1 bp时序、回归预测和分类

2.2 ENS声神经网络时序、回归预测和分类

2.3 SVM/CNN-SVM/LSSVM/RVM支持向量机系列时序、回归预测和分类

2.4 CNN|TCN|GCN卷积神经网络系列时序、回归预测和分类

2.5 ELM/KELM/RELM/DELM极限学习机系列时序、回归预测和分类

2.6 GRU/Bi-GRU/CNN-GRU/CNN-BiGRU门控神经网络时序、回归预测和分类

2.7 ELMAN递归神经网络时序、回归\预测和分类

2.8 LSTM/BiLSTM/CNN-LSTM/CNN-BiLSTM/长短记忆神经网络系列时序、回归预测和分类

2.9 RBF径向基神经网络时序、回归预测和分类

2.10 DBN深度置信网络时序、回归预测和分类

2.11 FNN模糊神经网络时序、回归预测

2.12 RF随机森林时序、回归预测和分类

2.13 BLS宽度学习时序、回归预测和分类

2.14 PNN脉冲神经网络分类

2.15 模糊小波神经网络预测和分类

2.16 时序、回归预测和分类

2.17 时序、回归预测预测和分类

2.18 XGBOOST集成学习时序、回归预测预测和分类

2.19 Transform各类组合时序、回归预测预测和分类

方向涵盖风电预测、光伏预测、电池寿命预测、辐射源识别、交通流预测、负荷预测、股价预测、PM2.5浓度预测、电池健康状态预测、用电量预测、水体光学参数反演、NLOS信号识别、地铁停车精准预测、变压器故障诊断

🌟图像处理方面

图像识别、图像分割、图像检测、图像隐藏、图像配准、图像拼接、图像融合、图像增强、图像压缩感知

🌟 路径规划方面

旅行商问题(TSP)、车辆路径问题(VRP、MVRP、CVRP、VRPTW等)、无人机三维路径规划、无人机协同、无人机编队、机器人路径规划、栅格地图路径规划、多式联运运输问题、 充电车辆路径规划(EVRP)、 双层车辆路径规划(2E-VRP)、 油电混合车辆路径规划、 船舶航迹规划、 全路径规划规划、 仓储巡逻、公交车时间调度、水库调度优化、多式联运优化

🌟 无人机应用方面

无人机路径规划、无人机控制、无人机编队、无人机协同、无人机任务分配、无人机安全通信轨迹在线优化、车辆协同无人机路径规划、

🌟 通信方面

传感器部署优化、通信协议优化、路由优化、目标定位优化、Dv-Hop定位优化、Leach协议优化、WSN覆盖优化、组播优化、RSSI定位优化、水声通信、通信上传下载分配

🌟 信号处理方面

信号识别、信号加密、信号去噪、信号增强、雷达信号处理、信号水印嵌入提取、肌电信号、脑电信号、信号配时优化、心电信号、DOA估计、编码译码、变分模态分解、管道泄漏、滤波器、数字信号处理+传输+分析+去噪、数字信号调制、误码率、信号估计、DTMF、信号检测

🌟电力系统方面

微电网优化、无功优化、配电网重构、储能配置、有序充电、MPPT优化、家庭用电、电/冷/热负荷预测、电力设备故障诊断、电池管理系统(BMS)SOC/SOH估算(粒子滤波/卡尔曼滤波)、 多目标优化在电力系统调度中的应用、光伏MPPT控制算法改进(扰动观察法/电导增量法)、电动汽车充放电优化、微电网日前日内优化、储能优化、家庭用电优化、供应链优化

🌟 元胞自动机方面

交通流 人群疏散 病毒扩散 晶体生长 金属腐蚀

🌟 雷达方面

卡尔曼滤波跟踪、航迹关联、航迹融合、SOC估计、阵列优化、NLOS识别

🌟 车间调度

零等待流水车间调度问题NWFSP 、 置换流水车间调度问题PFSP、 混合流水车间调度问题HFSP 、零空闲流水车间调度问题NIFSP、分布式置换流水车间调度问题 DPFSP、阻塞流水车间调度问题BFSP

👇

1871

1871

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?