西门子S7-200PLC和MCGS组态的机械手控制系统62#

车间里那个总爱闹脾气的搬运机械手,最近被我们用S7-200 PLC和MCGS组态彻底驯服了。今天咱们就聊聊这个"硬核CP"的实战配合,过程中那些让人又爱又恨的代码细节,绝对比教科书上的案例来得带劲。

硬件搭台:PLC与传感器的物理对话

先看硬件配置清单:

- CPU224(14DI/10DO)作主控

- EM223数字量扩展模块(16DI/16DO)

- 磁性开关检测气缸位置

- 光电传感器做物料检测

接线时有个坑要注意:气缸上的磁簧开关记得并联续流二极管,否则PLC输入点分分钟被感应电动势送走。别问我怎么知道的,烧过两个输入模块换来的经验...

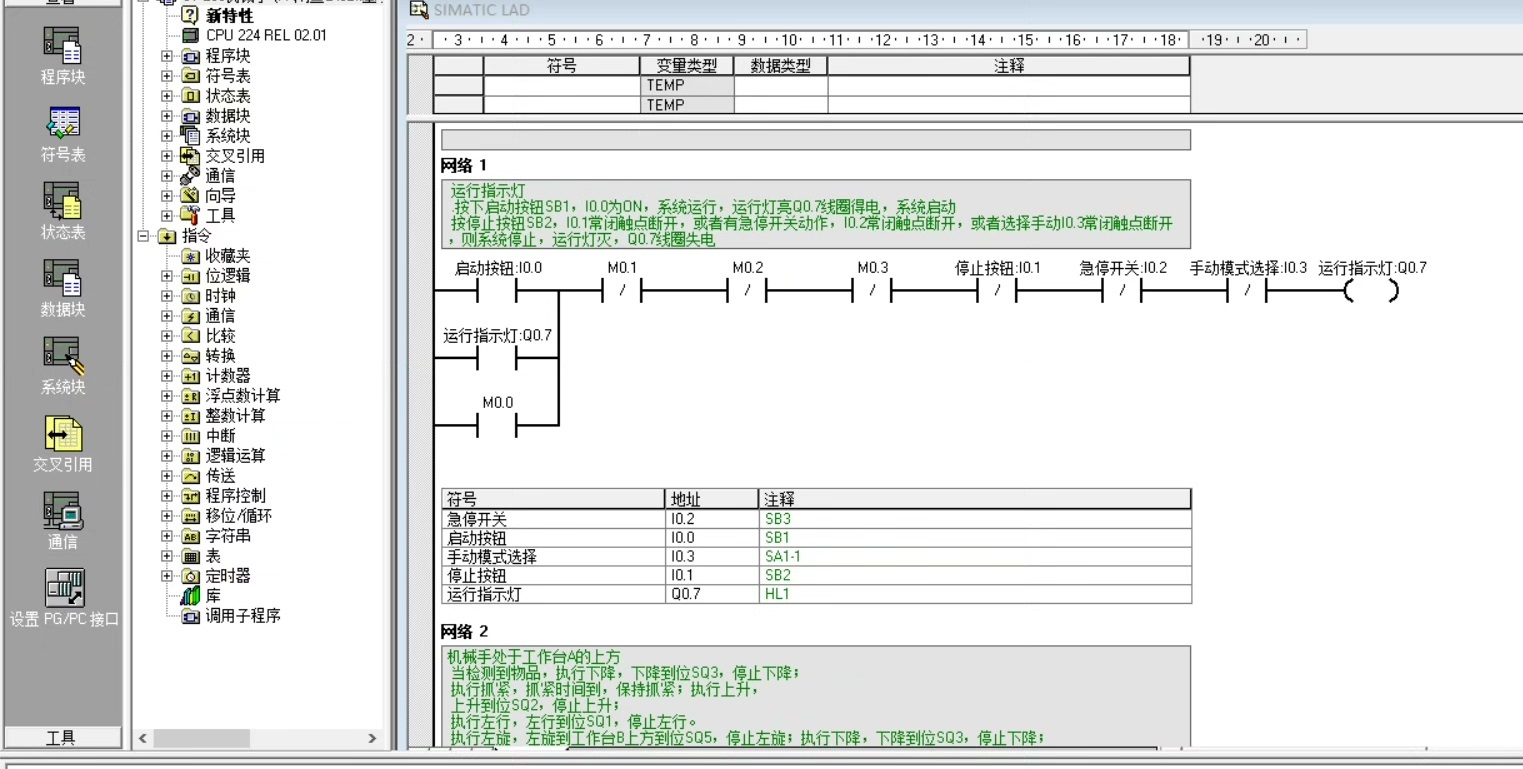

PLC程序里的微操作

直接上核心代码(梯形图):

// 网络1:初始化复位

LD SM0.1

MOV_B 0, QB0

MOV_B 0, QB1

// 网络2:物料到位检测

LD I0.3 // 光电传感器

A I0.0 // 急停未触发

= M0.0 // 允许启动标志

// 网络3:水平气缸伸出

LD M0.0

AN T37 // 未超时

S Q0.0, 1 // 推料气缸动作

// 网络4:垂直气缸联动

LD Q0.0

TON T37, 30 // 3秒超时保护

LD T37

S Q0.1, 1 // 升降气缸下降这段代码藏着几个小心机:

- SM0.1这个特殊存储器实现上电初始化,比用普通触点可靠得多

- T37定时器既是动作时序控制,又是安全防线——气缸卡死超过3秒自动停机

- Q0.0和Q0.1的互锁逻辑没写在程序里?因为硬件上已经做了机械互锁,这叫软硬结合

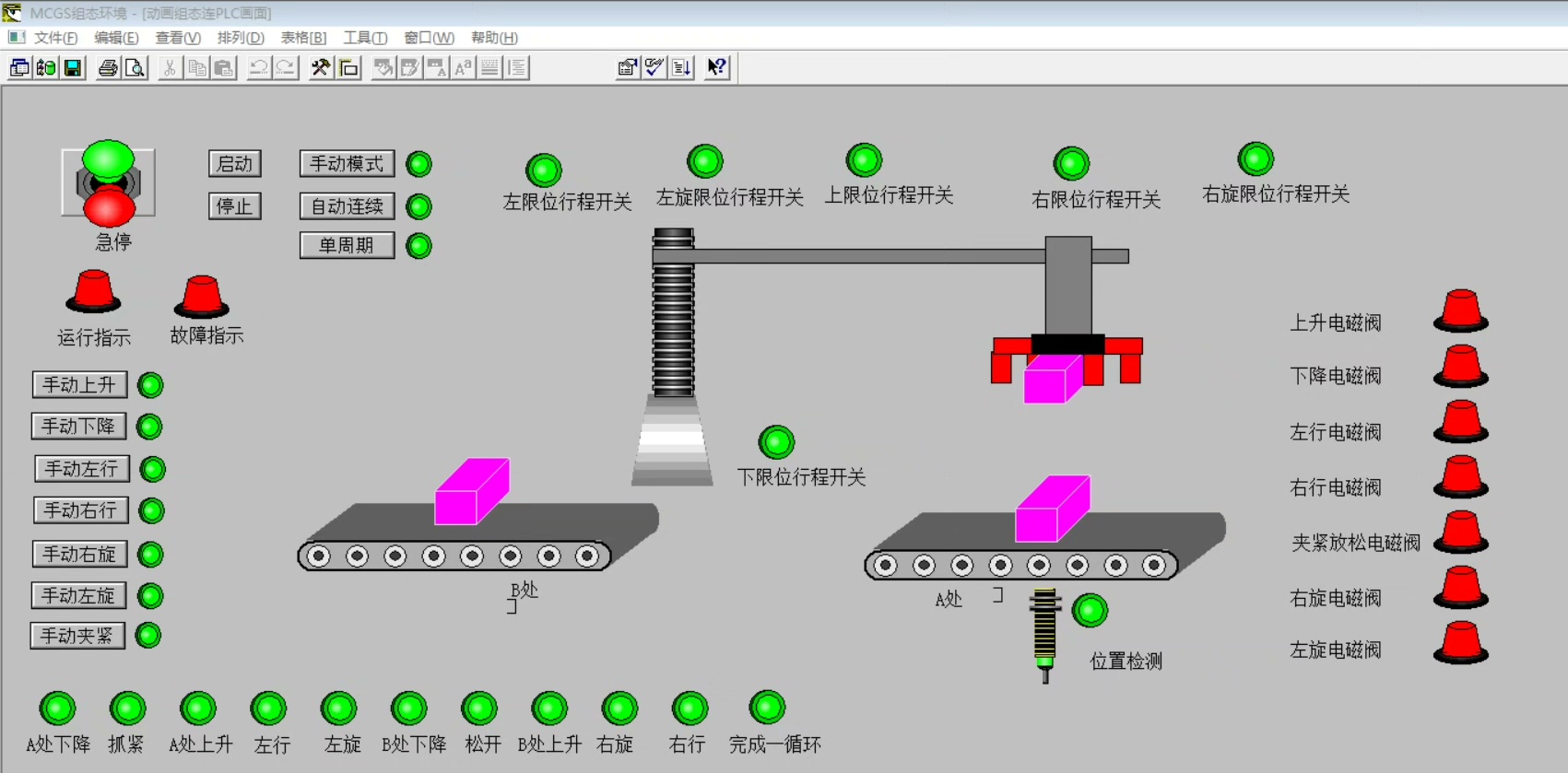

MCGS组态的魔法变身

在MCGS里玩变量映射才是精髓:

# 设备窗口配置

[西门子S7-200]

Driver = libS7200PPI.dll

ComPort = COM1

BaudRate = 9600

# 数据对象绑定

[气缸状态]

Register = Q0.0

DataType = Bit

[报警信息]

Register = VW100

DataType = Int重点来了:V存储区地址要和PLC里的V变量严格对应,这个数据映射错一位,监控画面直接变抽象画。做过一个骚操作——把气缸动作做成了进度条动画,靠的就是VW100里的位移数值渐变。

联调时的修罗场

调试时遇到的幺蛾子:

- 电磁阀动作后屏幕按钮"卡死"——最后发现是PLC的DO点烧了,导致MCGS一直收不到完成信号

- 组态画面气缸动画和实际动作不同步——竟是定时器预设值单位搞混(0.1秒 vs 1秒)

- 最绝的是通信时好时坏,最后查出来是电工把网线和水泵电源线绑一起了...

性能优化小贴士

- 在PLC里用S7-200的PID指令做气缸缓冲控制,比纯定时更顺滑

- MCGS的历史曲线功能记录气缸动作时间,找出效率瓶颈点

- 巧用PLC的HSC高速计数器功能,精准控制传送带位移

这套系统落地后,机械手终于不再"帕金森",定位精度控制在±0.5mm。看着监控画面里流畅的动作曲线,突然觉得那些调程序熬的夜都值了——这大概就是工控人的浪漫吧?

1280

1280

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?