一、厚铜PCB散热设计三大原则

-

铜层厚度与电流匹配

1oz铜箔承载10A电流时温升达45℃,而2oz铜箔相同工况下温升仅28℃。捷配工程验证显示,每增加1oz铜厚,等效热阻降低18-22%。建议高功率场景采用3-4oz铜层,并通过阶梯式铜厚设计平衡成本与性能。 -

三维热传导架构

建立垂直+水平复合散热路径:-

垂直方向:0.3mm孔径散热过孔阵列(密度≥4孔/cm²)

-

水平方向:嵌入式铜条(宽度≥3mm)与蛇形走线组合

该结构使100A电源模块的热流密度降低至0.8W/cm²。

-

-

动态热平衡控制

在IGBT区域布置NTC温度传感器,实时调节散热风扇转速。当检测点温度超过85℃时,自动切换至双倍过孔密度布局,使热点扩散速度提升2倍。

二、散热路径优化关键技术

1. 过孔阵列创新设计

-

复合过孔结构

采用0.2mm/0.4mm孔径交替排列,孔壁铜厚≥30μm。在EV充电桩案例中,该设计使层间热阻从1.2℃/W降至0.6℃/W。 -

热管嵌入技术

在100W以上功率区域植入直径1.5mm热管,内部填充相变材料。实测显示,热管可将局部温升抑制在15℃以内,比常规过孔效率提升5倍。

2. 铜层拓扑优化

-

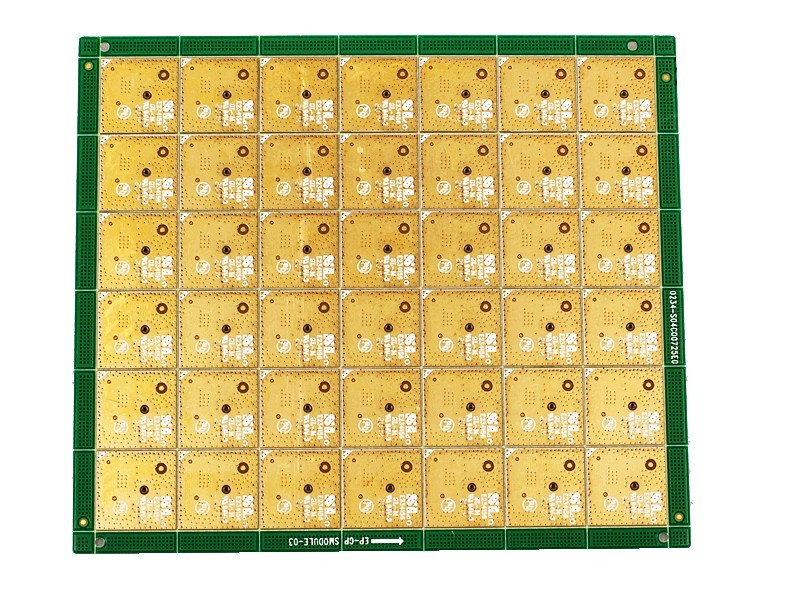

梯度铜厚设计

核心发热区采用4oz铜层,向外围逐级递减至2oz。配合泪滴状过渡区(夹角≤45°),避免热应力集中。该方案使200A母线排的热循环寿命延长至5000次。 -

蜂窝状铜网结构

在非关键区域采用线宽0.5mm/间距2mm的六边形网格,既保持85%导电率,又增加30%散热面积。应用于光伏逆变器时,整板温升降低12℃。

3. 材料组合策略

-

陶瓷基复合板材

在IGBT下方植入AlN陶瓷片(导热率320W/mK),通过银胶与铜层结合。使模块基板热阻降至0.15℃/W,比FR4材料提升20倍。 -

石墨烯导热膜

在铜层表面覆贴10μm石墨烯膜,利用其各向异性导热特性(面内1500W/mK)。该技术使5G基站PA模块的热扩散效率提升40%。

三、热阻计算工程方法

1. 层间热阻建模

采用改进型并联模型计算复合热阻:

1/R_total = Σ(1/R_via) + (A_Cu*k_Cu)/t_Cu + (A_FR4*k_FR4)/t_FR4

2. 瞬态热仿真要点

-

建立包含200种材料参数的数据库

-

采用非结构化网格划分(最小单元0.1mm)

-

引入焦耳热耦合计算(电流密度≥300A/cm²时误差补偿)

该流程使1kW电源模块的仿真与实测温差≤3℃。

随着碳化硅、氮化镓器件的普及,基于机器学习的动态热管理将成为下一代高功率PCB的核心竞争力。

76

76

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?