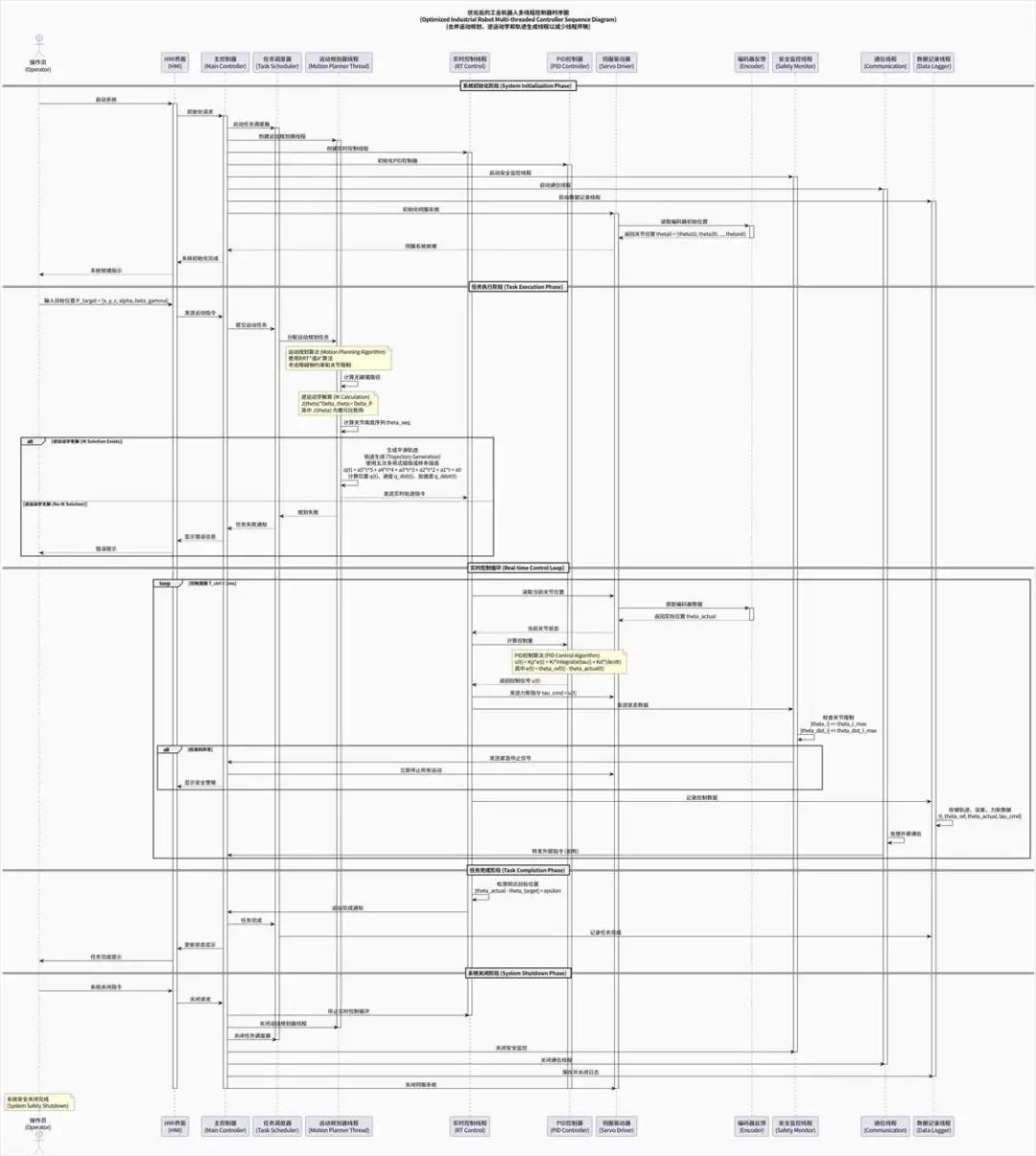

您提供的时序图描述了一个典型的工业机器人多线程控制器系统,涉及多个线程和组件(如运动规划、逆运动学、实时控制等)。这个问题本质上是关于系统设计中的多线程策略:是否有必要开启这么多线程?下面我将基于机器人控制系统的工程原理、实时性要求以及实际案例进行分析。总体来说,在这样的复杂系统中,多线程是必要的,但并非绝对“越多越好”——它取决于系统的实时需求、计算负载、硬件资源和安全考虑。过多线程可能引入开销,但在这个设计中,大部分线程都有明确的目的和 justification。

1. 为什么工业机器人控制系统常用多线程?

工业机器人(如多自由度机械臂)涉及多种任务:计算密集型(如路径规划)、实时型(如控制循环)、I/O型(如通信和日志记录)以及安全监控。这些任务的优先级和执行周期不同,如果全部放在单线程中,会导致阻塞、延迟或实时性丢失。例如:

实时控制循环(如每1ms的PID计算)不能被计算密集的任务(如逆运动学解算)中断,否则可能造成机器人抖动或安全隐患。

多线程允许并发执行:一个线程处理用户输入和规划,另一个处理伺服反馈,从而提高系统响应性和效率。

在现代工业机器人中(如KUKA或Adept系统),多线程是标准实践,用于分布式环境下的传感器处理、算法执行和外部通信。

然而,对于简单机器人(如线跟随小车),多线程可能不必要,甚至会增加复杂性。 但您的系统是“复杂工业机器人”,包括障碍避让、逆运动学和安全监控,因此多线程有助于模块化设计。

2. 时序图中各线程的必要性评估

您的图中明确创建了多个线程(Motion Planning、IK Thread、Trajectory Gen、RT Control、Safety Monitor、Communication、Data Logger),加上任务调度器(可能隐含为线程)。我将逐一分析每个的角色、必要性和潜在优化点。使用表格总结以便比较:

线程/组件 | 主要功能 | 必要性理由 | 是否必需? | 潜在优化 |

|---|---|---|---|---|

| 任务调度器 (SCHED) | 分配任务,如提交运动规划。 | 协调多个子任务,避免主控制器阻塞。工业系统中常见,用于优先级管理。 | 是,尤其在多任务环境中。 | 可以与主控制器合并,如果任务不多。 |

| 运动规划线程 (PLAN) | 使用RRT或A算法计算无碰撞路径。 | 计算密集,可能耗时数秒;不能阻塞实时控制。 | 是,规划是离线/非实时任务。 | 可以与IK/TRAJ合并成一个“规划管道线程”,如果它们是顺序执行。 |

| 逆运动学线程 (IK) | 解算关节角度序列,使用雅可比矩阵。 | 计算密集,尤其对于6+自由度机器人;有奇异点风险。 | 是,如果规划频繁调用IK。 | 同上,合并到规划线程中,减少线程切换开销。 |

| 轨迹生成器 (TRAJ) | 生成平滑轨迹(如五次多项式插值),计算位置/速度/加速度。 | 确保运动平滑,避免振动;可与规划并行。 | 是,但不一定是独立线程。 | 合并到规划线程,或作为RT的子模块。 |

| 实时控制线程 (RT) | 每1ms循环:读取编码器、PID计算、发送力矩指令。 | 核心实时任务;必须高优先级、固定周期。RTOS(如VxWorks)常用多线程确保此。 | 绝对必需,不能与其他任务共享线程。 | 无需优化,这是系统的“心脏”。 |

| 安全监控线程 (SAFETY) | 检查关节限制、异常检测,发送紧急停止。 | 独立运行以确保安全(e.g., ISO 10218标准要求);不能依赖其他线程。 | 是,安全是独立域。 | 可以用专用硬件(如PLC)替代,但线程形式灵活。 |

| 通信线程 (COMM) | 处理外部指令转发。 | I/O操作(如网络通信)易阻塞;分离避免影响实时性。 | 是,尤其在互联系统中。 | 如果通信不频繁,可用异步回调代替线程。 |

| 数据记录线程 (LOG) | 存储轨迹/误差数据。 | I/O(如文件写入)慢;不能阻塞控制循环。 | 是,用于调试和合规。 | 可以用队列+后台线程优化,但已合理。 |

| PID控制器 (PID) | 计算控制量u(t)。 | 这是RT的一部分,不是独立线程。 | 非线程,但必需组件。 | 无。 |

从图中可见,这些线程覆盖了系统的不同层面:计算层(PLAN/IK/TRAJ)、控制层(RT/PID)、监控层(SAFETY)和辅助层(COMM/LOG)。这种分离符合机器人操作系统(如ROS)的设计哲学:模块化以提高可维护性和可扩展性。

3. 多线程的优点与缺点

优点:

- 实时性和响应性

:实时线程(RT)不受规划延迟影响,确保1ms周期稳定。这在工业4.0机器人中至关重要,用于精密装配或协作。

- 并行处理

:如规划新任务时,当前运动继续执行;适用于多机器人同步。

- 故障隔离

:一个线程崩溃(如规划失败)不会影响安全监控。

- 可扩展性

:易添加新功能,如多机器人协调。

缺点:

- 开销

:线程上下文切换、锁同步(如互斥量)消耗CPU(在嵌入式系统上更明显)。如果硬件弱(如单核处理器),性能可能下降。

- 复杂性

:调试困难,易出现死锁或竞态条件。您的图中已有note说明算法,但实际实现需小心同步。

- 资源消耗

:过多线程(如7+个)在低端硬件上不实用;简单系统无需这么多。

4. 结论:有必要,但可优化

在这个工业机器人系统中,开启这么多线程总体上是必要的,因为它处理了实时控制、计算密集任务和安全需求的平衡。这符合行业实践:在高性能机器人(如汽车制造臂)中,多线程(或多进程)是标准,用于确保效率和可靠性。 例如,KUKA KRC4系统支持多线程程序,一个管运动,一个管辅助。

然而,如果系统不是极度复杂(如无多机器人协作或简单路径),可以优化:合并PLAN/IK/TRAJ成一个非实时“计算线程”,减少到4-5个线程。这能降低开销,同时保持功能。建议根据硬件(e.g., 多核CPU)和RTOS(如FreeRTOS)测试性能。如果您有具体硬件细节或想模拟代码,我可以进一步建议。

各线程的功能逻辑

在优化后的时序图中,系统通过合并运动规划、逆运动学和轨迹生成线程为一个“运动规划器线程”(PLAN),减少了线程数量,同时保持了模块化设计。我将按时序图中的出现顺序组织,聚焦于其核心职责、执行逻辑、输入/输出、与其他组件的交互,以及在系统中的作用。注意,PID控制器不是独立线程,而是实时控制线程(RT)的子组件;主控制器(MAIN)可视为主线程或协调器。伺服驱动器(SERVO)和编码器(ENC)是硬件接口,不是线程。

使用表格形式呈现,便于比较和阅读:

线程/组件名称 | 主要功能 | 详细逻辑描述 | 输入/输出 | 与其他组件交互 | 作用与必要性 |

|---|---|---|---|---|---|

| 主控制器 (MAIN) (Main Controller, 可能为主线程) | 系统整体协调、初始化/关闭管理、任务路由。 | - 初始化阶段:接收HMI初始化请求,启动所有线程和组件(如SCHED、PLAN、RT等),初始化PID和SERVO。 | 输入:HMI指令、SCHED通知、RT完成信号、安全警报、COMM转发。 | - 与HMI:双向通信(指令/状态)。 | 必要:充当系统“大脑”,确保线程间协调;不独立线程化可减少开销。 |

| 任务调度器 (SCHED) (Task Scheduler) | 任务分配和管理优先级。 | - 初始化:由MAIN启动。 | 输入:MAIN任务提交、PLAN反馈。 | - 与MAIN:任务路由。 | 必要:在多任务系统中避免MAIN阻塞;优化后仍保留以支持扩展。 |

| 运动规划器线程 (PLAN) (Motion Planner Thread, 合并原PLAN/IK/TRAJ) | 路径规划、逆运动学解算和轨迹生成。 | - 初始化:由MAIN创建,合并处理规划、IK和轨迹。 | 输入:SCHED任务(目标位置P_target)。 | - 与SCHED:任务接收/反馈。 | 必要:计算密集任务独立线程化,避免影响实时性;合并优化减少了线程切换开销。 |

| 实时控制线程 (RT) (RT Control) | 闭环控制循环执行,包括状态读取、PID计算和指令发送。 | - 初始化:由MAIN创建。 | theta_actual - theta_target | < epsilon),通知MAIN。 | 输入:PLAN轨迹指令、SERVO状态。 |

| PID控制器 (PID) (PID Controller, 非独立线程) | 计算关节控制信号。 | - 初始化:由MAIN初始化。 | 输入:RT提供的参考/实际位置。 | - 仅与RT:调用/返回。 | 必要组件:提供精确控制,但不需线程化以简化设计。 |

| 安全监控线程 (SAFETY) (Safety Monitor) | 实时异常检测和紧急响应。 | - 初始化:由MAIN启动。 | 输入:RT状态数据。 | - 与RT:数据接收。 | 必要:符合安全标准(如ISO 10218),独立以隔离故障。 |

| 通信线程 (COMM) (Communication) | 处理外部通信和指令转发。 | - 初始化:由MAIN启动。 | 输入:外部指令。 | - 与MAIN:指令转发。 | 必要:I/O易阻塞,独立以维持系统响应性。 |

| 数据记录线程 (LOG) (Data Logger) | 数据存储和日志管理。 | - 初始化:由MAIN启动。 | 输入:RT数据、SCHED完成。 | - 与RT/SCHED:数据接收。 | 必要:用于调试/审计,独立避免影响实时循环。 |

总体说明

- 线程设计原则

:每个线程专注于单一职责原则(SRP),实时线程(RT/SAFETY)优先级最高,非实时(如PLAN/LOG)可并行执行。优化后线程数减少(从原7+个到约6个),降低了上下文切换开销,但仍确保功能完整。

- 潜在风险与优化

:线程间通信需用锁/队列避免竞态;如果硬件资源有限,可进一步合并COMM/LOG为一个辅助线程。

- 基于时序图的逻辑流

:初始化→执行(规划→控制循环)→完成→关闭,确保安全和效率。

8474

8474

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?