qwen

工业通信协议的选择对机器人控制系统的实时性、确定性、带宽效率、拓扑灵活性及功能安全具有决定性影响。以下从核心性能维度分析主流协议的差异及其对系统的影响,结合具体场景说明:

一、关键性能指标对比

| 协议 | 循环周期 | 抖动精度 | 最大节点数 | 同步精度 | 适用场景 | 典型机器人应用 |

|---|---|---|---|---|---|---|

| EtherCAT | 0.1-1ms | <1μs | 65,535 | ±0.1μs | 高精度多轴同步 | 汽车焊接、精密装配 |

| PROFINET IRT | 0.25-1ms | 1-10μs | 512 | ±1μs | 中高精度产线集成 | 汽车总装、包装产线 |

| EtherNet/IP | 1-10ms | 10-100μs | 100+ | 无硬同步 | 通用自动化 | 简单搬运、码垛 |

| CANopen | 1-100ms | 50-500μs | 127 | 依赖主站 | 低成本单机系统 | 教育机器人、小型AGV |

| Modbus TCP | 10-100ms | >1ms | 247 | 无 | 非实时监控 | 状态监测、低速输送带 |

💡 关键结论:

- 实时性需求越高 → 协议硬件处理能力越关键

(如EtherCAT从站芯片直接转发数据,无需协议栈解析)

- 同步精度要求越高 → 分布式时钟机制越必要

(EtherCAT/PROFINET IRT支持IEEE 1588)

- 节点数增加 → 协议带宽效率差异放大

(EtherCAT有效数据率>90%,PROFINET IRT约80%)

二、协议选择对系统性能的具体影响

1. 实时性与确定性(影响控制周期稳定性)

EtherCAT

案例:在汽车点焊中,若通信抖动>50μs,焊枪定位误差将超0.1mm(超出工艺要求)

✅ 优势:数据帧"飞速通过"从站(On-the-fly processing),100节点通信延迟仅<100μs

⚠️ 影响:支持1ms内完成6轴同步控制(如KUKA机器人标准周期)

❌ 局限:需专用从站芯片(ESC),增加硬件成本

PROFINET IRT

案例:总装线拧紧机集群中,若同步误差>10μs,多轴扭矩协调失效导致螺栓滑牙

✅ 优势:通过时间槽(Time Slicing)隔离实时/非实时流量,保障关键数据传输

⚠️ 影响:100节点系统周期约0.5ms,但拓扑扩展时同步精度下降(节点>50时抖动升至5μs)

Modbus TCP

❌ 致命缺陷:依赖TCP/IP协议栈,通信延迟高度依赖网络负载(轻载时5ms,重载时>50ms)

⚠️ 影响:仅适用于非实时层(如HMI数据采集),若误用于控制环路将导致轨迹抖动

2. 带宽效率(影响传感器数据吞吐能力)

协议 | 有效数据率 | 传输100字节开销 | 支持数据类型 |

|---|---|---|---|

EtherCAT | 90%+ | 2字节 | 同步采集多传感器数据 (编码器+力传感器+视觉) |

PROFINET IRT | 80% | 34字节 | 有限多通道数据 |

CANopen | 50% | 8字节/帧 | 单节点小数据包 |

💡 场景影响:

高速视觉引导装配需每1ms传输10MB点云数据 → EtherCAT可支持(1Gbps带宽利用率90%)

CANopen带宽仅1Mbps → 传输同等数据需20ms,无法满足实时避障需求

3. 同步精度(影响多轴协同性能)

EtherCAT分布式时钟(DC)

机制:主站广播同步信号,从站硬件校准时钟偏差

效果:6轴机器人各关节位置误差<±0.001°(对应TCP轨迹误差<0.02mm)

- 对比

:PROFINET IRT同步精度±1μs → 6轴误差累积约0.1mm(对精密电子装配不足)

无同步机制的协议(如Modbus TCP)

风险:关节位置数据时间戳偏差达10ms → 逆动力学计算失效,引发振动

4. 安全功能集成(影响安全系统响应)

协议 | 安全协议支持 | 安全数据传输延迟 | 安全等级 |

|---|---|---|---|

| EtherCAT | FSoE | 1ms | SIL3/PL e |

PROFINET | PROFIsafe | 5-10ms | SIL3 |

CANopen | CIP Safety | 10-50ms | SIL2 |

⚠️ 关键影响:

急停信号传输延迟必须<10ms(ISO 13849要求)

EtherCAT的FSoE可在1ms内触发安全停机,而Modbus TCP需>50ms → 增加人员伤害风险

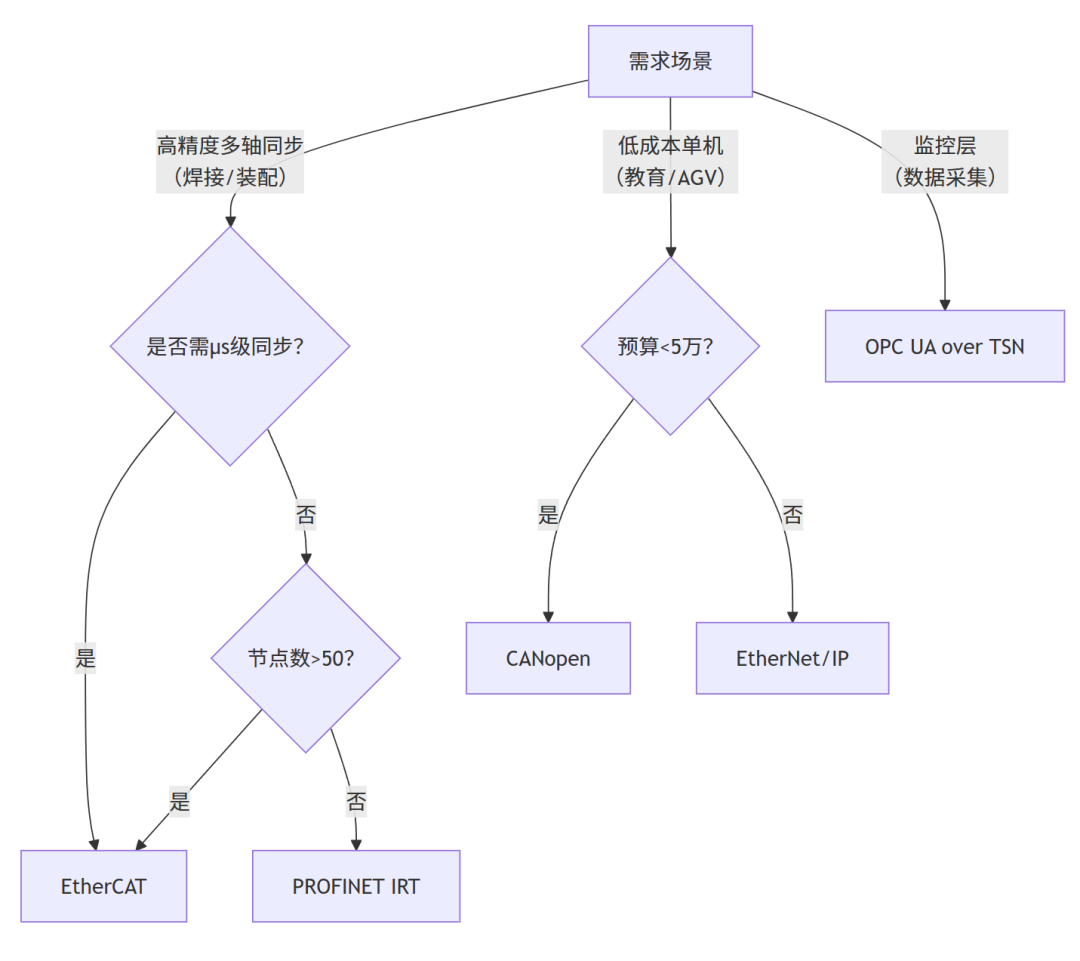

三、选型决策树:根据机器人应用场景匹配协议

典型场景验证

汽车白车身焊接机器人

需求:6轴同步精度±0.05mm,200点/秒轨迹插补

- 必须选EtherCAT

:PROFINET IRT在长距离布线时同步精度下降,导致焊缝偏移

电子元件精密装配机器人

需求:力控响应<5ms,末端振动<0.01mm

- EtherCAT+OPC UA

:EtherCAT保障底层控制,OPC UA传输力传感器数据至AI质检系统

仓库AGV搬运机器人

需求:定位更新100ms,无高速协同

- CANopen足够

:成本仅为EtherCAT的1/3,且满足非实时需求

四、避坑指南:常见选型错误

误用Modbus TCP替代现场总线

- 后果

:通信抖动导致轨迹跟踪误差超限(实测某项目轨迹偏差达2.3mm)

- 纠正

:仅用于HMI层,控制环路必须用EtherCAT/PROFINET IRT

忽视协议栈负载对CPU的影响

- 案例

:在x86控制器运行PROFINET IRT协议栈,CPU占用率70% → 无法处理视觉算法

- 方案

:选用集成硬件协议芯片的控制器(如Beckhoff CX5xxx系列)

- 案例

安全协议与主协议分离设计

- 风险

:FSoE与EtherCAT共用物理层,若单独部署安全网络 → 增加布线复杂度与延迟

- 最佳实践

:采用CIP Safety over EtherNet/IP实现安全与控制数据融合传输

总结:协议选择=性能与成本的平衡

- 追求极致性能

→ EtherCAT(μs级同步+高带宽),适用于高端工业机器人

- 兼顾工厂集成

→ PROFINET IRT(与西门子系统无缝对接),适合汽车产线

- 控制成本

→ CANopen(简单场景),但需接受10ms级控制周期

- 未来趋势

→ TSN(时间敏感网络):将EtherCAT的实时性嫁接到标准以太网,实现"一网到底"

📌 核心原则:控制环路通信延迟必须<控制周期的1/3(如1ms周期要求通信延迟≤333μs),否则系统稳定性将崩溃。选型时务必实测协议在目标硬件上的端到端延迟(推荐使用Wireshark+PTP时间戳分析)。

claude

让我为你详细解析工业通信协议对机器人控制系统性能的深远影响。这个问题触及了现代工业自动化的核心技术选择。

理解实时性能的层次结构

首先,我们需要建立一个概念框架。工业机器人控制系统的通信需求可以分为三个性能层次:硬实时(微秒级响应)、软实时(毫秒级响应)和非实时(秒级响应)。不同的工业协议在这三个层次上表现截然不同。

想象一下机器人焊接汽车车身的场景。当焊枪接触金属表面时,力传感器必须在几微秒内检测到接触力的变化,控制系统需要立即调整焊接参数。这种超快速响应就是硬实时通信的典型需求。

EtherCAT:追求极致的确定性

EtherCAT(Ethernet for Control Automation Technology)在高精度机器人应用中表现卓越,其独特的"飞行处理"机制让数据包在网络中传递时,每个节点都能即时处理和添加自己的数据。这种设计实现了令人惊叹的性能指标:网络延迟通常低于100微秒,抖动(时间不确定性)小于1微秒。

考虑一个六轴工业机器人进行精密装配作业。如果使用EtherCAT,所有六个关节的位置反馈和控制指令都能在同一个网络周期内同步处理,确保机器人末端执行器的路径精度可以达到0.1毫米以内。这种同步性对于需要多轴协调运动的复杂作业至关重要。

PROFINET:平衡性能与兼容性

PROFINET采用分层的实时概念,其IRT(Isochronous Real Time)模式能够提供确定性通信,周期时间可以精确到250微秒。与EtherCAT相比,PROFINET在网络拓扑上更加灵活,支持星型和环型网络结构,这在大型工厂布局中具有明显优势。

在汽车生产线的应用中,PROFINET特别适合连接不同厂商的设备。一个机器人单元可能包含西门子的控制器、ABB的机器人、KUKA的末端执行器和博世的安全系统。PROFINET的标准化接口让这些异构设备能够无缝协作,而网络的实时性能仍然能够满足大多数工业应用的需求。

CAN Bus:在恶劣环境中的可靠性

Controller Area Network最初为汽车工业设计,其在噪声干扰和恶劣环境中的鲁棒性无与伦比。CAN Bus使用差分信号传输,能够在强电磁干扰环境中保持稳定通信。然而,其带宽限制(最高1Mbps)和相对较长的响应时间(几毫秒到几十毫秒)使其更适合安全系统和辅助设备的通信。

在钢铁冶炼厂的机器人应用中,高温、强磁场和电弧干扰是常见的挑战。CAN Bus连接的安全传感器和紧急停止系统能够在这些极端条件下保持可靠运行,即使主要的高速网络出现故障,安全系统仍能正常工作。

协议选择对系统架构的影响

不同协议的选择会深刻影响整个控制系统的架构设计。使用EtherCAT的系统通常采用集中式控制架构,主控制器承担大部分计算任务,各个节点主要负责I/O处理。这种架构的优势是同步性极佳,但对主控制器的处理能力要求很高。

相比之下,PROFINET系统更倾向于分布式架构,智能从站可以承担更多的本地处理任务。这种设计提高了系统的可扩展性和故障隔离能力,但在需要精确同步的应用中可能不如集中式架构。

实际性能数据的对比分析

让我通过具体的性能数据来说明这些差异。在一个典型的六轴机器人控制系统中:

使用EtherCAT时,完整的传感器数据采集、控制算法计算和执行器指令输出的总延迟通常在500微秒以内,这使得控制频率可以达到2kHz甚至更高。这种高频控制对于高速运动和精密操作至关重要。

采用PROFINET IRT的相同系统,总延迟通常在1-2毫秒之间,控制频率限制在500Hz-1kHz。对于大多数工业应用,这个性能水平完全足够,而且系统的灵活性和维护性更好。

使用传统Modbus TCP的系统,响应时间通常在10-50毫秒之间,只适合对实时性要求不高的监控和参数设置任务。

混合网络架构的智慧选择

现代复杂的机器人系统往往采用分层的混合网络架构。在我设计的系统中,通常会这样分配:

核心运动控制回路使用EtherCAT,确保关键的位置、速度和力矩控制具有最高的实时性能。安全系统采用独立的CAN Bus网络,提供冗余的安全保护。上层的生产管理和远程监控则通过以太网和无线网络实现,支持OPC UA等现代工业4.0协议。

这种分层设计的关键在于各层网络的有机结合。实时控制数据通过确定性网络传输,而非实时的诊断信息、生产数据和远程访问通过标准网络协议处理,既保证了核心功能的性能,又提供了系统的开放性和可扩展性。

你是否想要了解在特定应用场景下如何选择最合适的通信协议?或者对某个协议的技术细节有更深入的疑问?

Gmini

这是一个非常棒的问题。工业协议的选择是机器人控制系统设计的核心决策之一,它直接决定了系统的“神经系统”的性能,对整体表现有深远影响。

在您的图中,“通信与网络层”列出了多种协议,它们并非互相替代,而是在系统中扮演不同角色,服务于不同性能需求。下面详细分析不同协议对系统性能的影响。

核心性能维度

首先,我们用以下几个关键维度来衡量协议的性能影响:

实时性 (Real-time Capability):这是最重要的指标。它包括:

- 延迟 (Latency)

:从发送指令到接收响应所需的时间。越低越好。

- 抖动 (Jitter)

:延迟的变化量。抖动越小,系统越稳定、可预测。

- 确定性 (Determinism)

:能否保证数据在预定的时间窗口内到达。对于多轴同步运动至关重要。

- 风险

带宽 (Bandwidth):单位时间内可以传输的数据量。对于视觉系统、多传感器融合等数据密集型应用非常重要。

同步性 (Synchronization):协议能否精确同步网络中所有设备(如多个伺服驱动器)的时钟。这是实现高精度协调运动的基础。

拓扑灵活性与可扩展性 (Topology & Scalability):支持的网络结构(线型、星型、环形)以及添加新设备的难易程度。

鲁棒性与成本 (Robustness & Cost):抗电磁干扰能力、协议实现的硬件成本和软件复杂性。

不同协议的性能影响分析

1. 高性能实时以太网协议 (用于核心运动控制)

这类协议是现代机器人主控制循环的命脉,用于连接控制器和伺服驱动器、高速I/O等。

A. EtherCAT (Ethernet for Control Automation Technology)

- 工作原理

:采用独特的“飞速处理 (Processing on the fly)”机制。一个以太网帧从主站发出,依次穿过所有从站设备。每个从站设备在帧经过时,实时读取自己所需的数据并写入要返回的数据,整个过程几乎没有延迟。

- 性能影响

:

- 实时性

: 业界顶尖。延迟极低(可达微秒级),抖动极小(可达纳秒级)。其内置的分布式时钟(Distributed Clocks)机制可实现全网设备<1μs的同步精度。

- 带宽

: 极高的带宽利用率,因为一个短帧就能服务所有节点。

- 拓扑

: 非常灵活,支持线型、树型、星型或任意组合,无需昂贵的专用交换机。

- 适用场景

: 高性能多轴运动控制、机器人伺服驱动同步、高速数据采集。是当前机器人领域最主流的高性能总线之一。

- 实时性

B. PROFINET (Process Field Network)

- 工作原理

: PROFINET有不同的等级。对于机器人控制,关键是PROFINET IRT (Isochronous Real-Time)。它通过预留带宽和基于硬件的时间同步,实现了极高的确定性。

- 性能影响

:

- 实时性

: IRT 等级与 EtherCAT 相当。同样能实现微秒级的循环时间和纳秒级的抖动,确保了高精度的运动同步。

- 带宽

: 带宽也很高,并且允许标准TCP/IP通信与实时通信在同一根网线上共存。

- 拓扑

: IRT通常需要支持该协议的专用交换机来构建网络,灵活性稍逊于EtherCAT,成本可能更高。

- 适用场景

: 与EtherCAT类似,广泛用于高性能运动控制,尤其是在西门子(Siemens)生态系统中占据主导地位。

- 实时性

2. 传统现场总线 (用于辅助设备或简单任务)

C. CAN Bus (Controller Area Network) / CANopen

- 工作原理

: 一种坚固、可靠的差分总线,基于消息广播和优先级仲裁机制。CANopen是在CAN物理层之上的应用层协议。

- 性能影响

:

- 实时性

: 具有良好的确定性,但速度和带宽远低于实时以太网。典型速率为1Mbps,延迟在毫秒级。

- 带宽

: 较低,不适合传输大量数据(如图像)。

- 鲁棒性

: 极其出色,抗干扰能力强,成本低廉。

- 适用场景

: 机器人系统内部的非核心组件通信,如连接传感器、末端执行器上的简单I/O、安全模块(如CANsafe)或车用领域。在现代机器人中,它通常作为辅助总线存在。

- 实时性

3. 标准TCP/IP协议 (用于非实时通信)

这类协议运行在标准的以太网之上,用于连接上层系统。

D. Modbus TCP

- 工作原理

: 简单、开放的请求/响应协议,运行在TCP/IP之上。

- 性能影响

:

- 实时性

: 非确定性,无实时保证。TCP/IP协议栈本身会带来不可预测的延迟,完全不适用于伺服控制。

- 带宽

: 受限于网络基础设施,但协议本身开销小。

- 易用性

: 非常简单,易于实现和调试。

- 适用场景

: 与HMI(人机界面)、SCADA系统或PLC进行慢速、非关键的数据交换。例如,读取设备状态、设定生产参数等。

- 实时性

E. OPC UA (Open Platform Communications Unified Architecture)

- 工作原理

: 不仅仅是协议,更是一个面向服务的、安全的、平台无关的信息交换框架。它定义了信息的结构和含义(信息模型)。

- 性能影响

:

- 实时性

: 标准的OPC UA基于TCP/IP,非实时。但它可以通过**TSN (Time-Sensitive Networking)**扩展来获得确定性通信能力,这是未来的发展方向。

- 核心优势

: 互操作性和信息建模。它能让机器人无缝对接到工厂的MES(制造执行系统)和ERP(企业资源规划)系统,是实现工业4.0和智能制造的关键信息桥梁。

- 适用场景

: 垂直整合。用于机器人控制器与上层管理软件、云平台之间的数据交换、远程监控和诊断。

- 实时性

总结与选择策略

协议

主要应用场景

实时性

带宽

关键优势

EtherCAT 核心伺服运动控制、高速I/O

极高 (μs级) 非常高

极致性能、拓扑灵活、成本效益高

PROFINET IRT 核心伺服运动控制、工厂自动化

极高 (μs级) 高

性能强大、与标准IT网络共存

CANopen 辅助传感器、末端执行器、安全

中等 (ms级)

低

极其鲁棒、成本低

Modbus TCP 连接HMI、PLC、SCADA

无 中等

简单、开放、广泛支持

OPC UA 连接MES/ERP/云平台

无 (标准) / 高 (带TSN)

中等

信息建模、安全、互操作性 无线通信 远程监控、移动HMI

通常较低

可变

灵活性、无布线

结论:

现代机器人控制系统通常采用混合协议架构,而不是单一选择:

- 内环控制 (控制柜内部)

:使用 EtherCAT 或 PROFINET IRT 连接控制器与伺服驱动器,以保证最高的速度、精度和同步性。这是系统性能的基石。

- 设备级通信 (机器人本体)

:可能使用 CANopen 连接机器人关节内的传感器或末端执行器上的I/O模块,利用其鲁棒性和低成本优势。

- 人机交互与监控

:使用 Modbus TCP 或 OPC UA 连接到HMI触摸屏或本地监控电脑。

- 工厂级集成 (垂直集成)

:必须使用 OPC UA 将机器人集成到整个工厂的数字化网络中,实现数据上云和智能决策。

因此,选择哪种协议取决于它在系统架构中的具体位置和任务。为正确的任务选择正确的工具,是优化整体系统性能的关键。

copilot

性能维度概览

在工业通信与网络层,不同协议在以下关键性能指标上存在显著差异:

延迟(Latency):端到端消息的传输时延

抖动(Jitter):延迟的可变性,影响同步控制精度

带宽(Throughput):单位时间内可传输的数据量

同步能力(Synchronization):多轴或多节点之间的时钟/触发同步

拓扑与可扩展性:网络结构、节点数量及最大布线长度

集成与可维护性:与上层系统(SCADA、MES)或云平台对接难易度

工业协议性能对比

协议

延迟范围

抖动

同步方式

带宽

拓扑

典型应用

EtherCAT

< 100 μs

< 1 μs

分布式时钟(DC)

~100 Mbps

线型/树型

高速多轴协调、伺服驱动

PROFINET

100 μs–1 ms

1–10 μs

IRT 模式下硬同步

100 Mbps

星型/线型

通用实时控制、中高速伺服

CAN Bus

1–5 ms

10–100 μs

软件时间戳

0.5–1 Mbps

总线型

车辆总线、散热或保护级别不高的传感器

Modbus TCP

1–10 ms

100–500 μs

无

100 Mbps

星型

设备监控、仪表读取

OPC UA

10–100 ms

>1 ms

无

可达1 Gbps

TCP/IP 星型

IT/OT 集成、MES/SCADA 协作

无线(Wi-Fi/5G)

10–100 ms

1–50 ms

软件时间戳

100 Mbps–Gbps

星型/网状

移动设备、远程监测、临时布线场景

协议选择对系统性能的影响

实时性与控制精度

EtherCAT 与 PROFINET IRT 提供微秒级延迟和抖动保证,适合要求1 ms以下闭环的伺服或多轴协同。CAN 总线与 Modbus TCP 延迟较高,无法支持高速运动控制,只能承担低速监测或二次环节任务。网络同步能力

分布式时钟(EtherCAT DC)或 PROFINET IRT 硬同步可实现跨节点精确触发。若采用 Modbus TCP 或 OPC UA,需要上层软件对时间戳进行补偿,增加了系统复杂度和时间误差。数据带宽与节点规模

对于高清视频或高频视觉反馈,EtherCAT/PROFINET 的100 Mbps足够使用;而 CAN 总线仅适合少量状态字与简短命令;OPC UA 则可借助 Gigabit 网络满足大数据采集并与企业系统对接。系统可扩展性与维护

OPC UA 提供统一的信息模型和安全机制,易于与 MES/SCADA 或云平台集成;Modbus TCP 简单、开源,实现门槛低;EtherCAT 设备虽然性能卓越,却需要特定主站和许可,成本较高。冗余与可靠性

EtherCAT 与 PROFINET 支持线冗余或环冗余;CAN 总线本身具备总线仲裁能力;无线方案则需额外设计链路冗余与动态重连机制,以保证关键任务不中断。

选型建议

- 高精度多轴控制

:首选 EtherCAT,若已有 PROFINET 网络可考虑 IRT 模式。

- 中速常规控制

:PROFINET RT 或 Modbus TCP,权衡实时性与成本。

- 车辆/协作机器人

:CAN Bus 或 CANopen,满足嵌入式与安全级别需求。

- IT/OT 集成

:OPC UA,用于数据聚合、云接入与生产执行系统对接。

- 移动/远程监测

:无线(Wi-Fi、5G)配合边缘网关,适合非关键路径数据交换。

通过明确控制需求与场景约束,综合评估延迟、抖动、同步、带宽与集成成本,即可选取最优工业协议组合,以实现安全、稳定与高效的系统性能。

- 工作原理

1020

1020

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?