从7月初开始调试全正弦的无感FOC,因为前期的准备工作已经做了许多,前面使用有霍尔的BLDC电机,测试了状态观测器的角度估计波形,速度检测等等,模拟无感BLDC的条件,虽然经历了波折,在有霍尔BLDC电机上还算是比较顺利,关于状态观测器的调试也有了一些经验。

调试有霍尔电机时,测试了方波切换正弦波,使用霍尔传感器来反馈电角度,然后程序中加入观测器,来对比估计电角度与实际电角度,具体的实验结果请看上一篇博客,不过那时的博客是快两个月前的,后面调试的波形会比那个好很多。

在对比估计电角度差不多之后,在程序流程中便加入一个新流程,状态观测器正弦波流程,使用状态观测器的估计角度来替代霍尔传感器的测量电角度,也一切顺利,后面便开始调试抛弃方波,全正弦波的无感FOC。

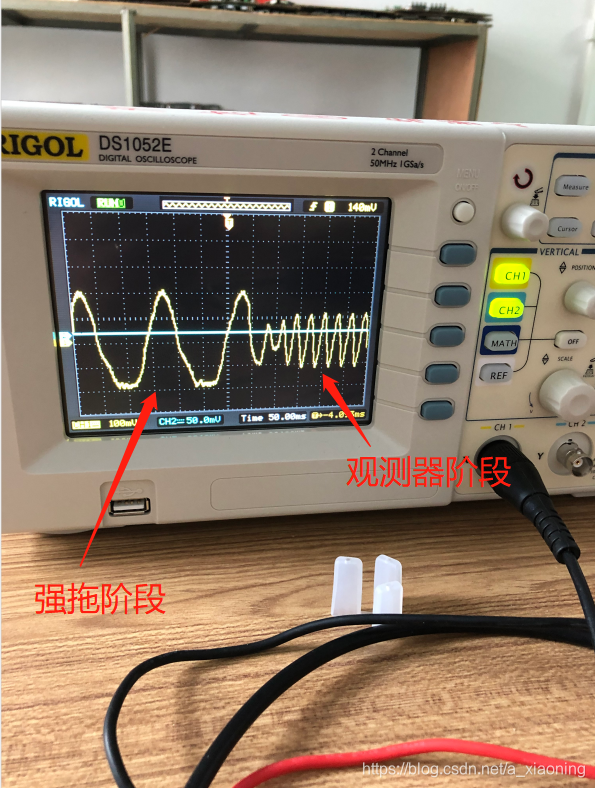

流程也是类似,强拖+观测器,最开始使用的是功率小的电机,参数也不是很好调,大概搞了一周,可以转了,整理了一波调试心得笔记。于是乎,准备动真格的,调试目标电机,目标电机功率就比测试电机大了,当然,也是低压电机,24V,空载正常转就有1A左右了,换了电机也就换了一波电机参数。怀着对未来的期盼与担忧,我开干了。

果然,刚开始基本完全不能运行,包括强拖阶段也是一样。额,这就极度尴尬,虽然我已经做好了迎接困难的准备,没想到这么难,自信心被轻微打击。

整理思路,从启动状态开始更改,然后更改观测器,启动状态还是比较好改的,毕竟就是个强拖,观测器就难受了,活活被卡了三个星期,最后还是跟微芯工程师交流了一下,给了他们一个电机,老工程师果然是老工程师啊,他一天就搞完了,在他的启发之下,卡了三个星期的观测器,终于让电机转起来了。果然我这新人,在老工程师面前还是相当稚嫩啊。

在没有调出来的三个星期内,甚至怀疑过强拖+观测器这种控制模式是不是可行,如果方案有问题,那怎么调都白瞎啊。在后面的几天,我还去看了一下高频注入,了解了一下ST是怎么做的。简单来说,只要是强拖,就免不了有反转的问题,这是这种启动方案的固有弊端,高频注入可以在零速状态下就检测到初始电角度,然后ST是在零速以及低速状态下使用高频注入,在中速时,高频注入与观测器配合使用,在高速时使用观测器。这样乍一看,是看不出什么猫腻,但是仔细一想,为什么ST在低速时要使用高频注入呢?初始电角度已经检测出来,那么直接使用观测器不好吗?当然,ST这样做肯定有这样做的道理,唯一的解释就是观测器并不适合低速使用。

带着这个猜测去验证了一下,似乎真的是这样的原因,后来看到微芯工程师说了有一个最低转速的参数,因为他们也是用强拖+观测器这种方案。证明猜想正确,不过我暂时还没空去深入学习高频注入了,因为稍微看了一下,高频注入的C代码,一看就不好写,单带通,低通,高通滤波器就得写一阵子,还不说单独设计滤波器,就是直接采用现有的几个滤波器,C程序也并不好写,此外还要考虑单片机运算能力,我用的32F103,当然,ST的库都已经出来了,说明32的运算能力还是可以运行,只是我要再重新撸代码的话,一开始肯定会有计算时间的问题,然后优化代码,这些等后面调完力矩什么的,再考虑吧。真的是,电机控制的东西,越搞越多,越搞越深。

总结来说,按照老工程师的启发,观测器本身一般是没什么问题的,因为我之前怀疑过是不是观测器本身模型建的不对什么的,主要还是针对这种电机的阻感参数,以及最低转速要注意。刚开始不知道有最低转速,稍微吃了点亏。

目前,整个程序还是一个开环系统,因为我现在使用的电路板并不适合现在用的电机,所以闭环要等一段时间再调了,现在准备先把撸代码的工作放一放,先针对现在的电机设计一款测试板,现在的板子也有很多地方想要加功能什么的。

加油吧,回首看一下自己写的FOC代码,FOC文件夹都已经180kb了,而且很多保护性的程序还没开始写,已经稍微有点大了。为了转这个电机,撸了这么多代码,要我现在看,我自己都感觉有点不可思议,虽然还有很多bug有待解决,一步一步来吧,现在的目标已经越来越清晰了。

本文分享了作者从7月初开始调试全正弦无感FOC的历程,详细记录了从有霍尔BLDC电机的状态观测器调试,到全正弦波无感FOC调试的过程。面对挑战,通过与资深工程师交流,最终克服了观测器调试难题,使电机成功运转。文章还探讨了强拖+观测器控制模式的局限性,并对比了ST的高频注入技术。

本文分享了作者从7月初开始调试全正弦无感FOC的历程,详细记录了从有霍尔BLDC电机的状态观测器调试,到全正弦波无感FOC调试的过程。面对挑战,通过与资深工程师交流,最终克服了观测器调试难题,使电机成功运转。文章还探讨了强拖+观测器控制模式的局限性,并对比了ST的高频注入技术。

1万+

1万+