在现代工业生产和商业流程中,“质量”是企业的生命线。然而,质量并非偶然,它源于对生产或服务过程的精准洞察与持续监控。在这个过程中,质量控制图(Control Chart) 作为一种经典且强大的统计过程控制工具,扮演着不可或缺的角色。它如同一张过程的“健康心电图”,让我们能够“看见”波动,区分常态与异常,从而做出科学决策。本文将深入浅出地介绍质量控制图的核心思想、常见类型,并重点阐述如何利用SPSSAU平台的【质量控制】模块,高效、精准地实现这一过程。

一、 初识质量控制图:从“波动”中寻找“信号”

任何过程都存在波动。例如,同一台机器生产的螺丝直径不可能完全一致;同一家银行每天处理的业务时长也总有差异。质量控制图的创始人沃尔特·休哈特博士将波动分为两类:

- 偶然波动(Common Cause Variation):由过程中固有的、随机性的因素引起。这类波动是不可避免的,其模式是稳定且可预测的。一个只有偶然波动的过程,我们称之为“受控的”或“稳定的”状态。

- 异常波动(Assignable Cause Variation):由特定的、非随机性的因素引起(如设备磨损、原材料批次差异、操作失误等)。这类波动是可以且应该被识别并消除的。

质量控制图的核心目的,就是通过图形化的方式,将异常波动从偶然波动中分离出来,为我们提供寻找问题根源的“信号”。

一张典型的控制图通常包含以下要素:

- 数据点:按时间顺序绘制的样本统计量(如均值、极差等)。

- 中心线(CL, Center Line):过程特性的平均值,代表过程的“标准位置”。

- 上控制限(UCL, Upper Control Limit) 和 下控制限(LCL, Lower Control Limit):由过程本身的数据(如均值和标准差)计算得出。它们代表了过程在仅有偶然波动时,其波动的自然边界。

如果所有数据点都随机分布在中心线两侧,且落在控制限之内,我们认为过程受控。一旦出现点超出控制限,或点的排列呈现非随机模式(如连续7点上升),则意味着过程中可能存在异常波动,需要引起警惕。

二、 质量控制图的家族:如何为你的数据选择对的图?

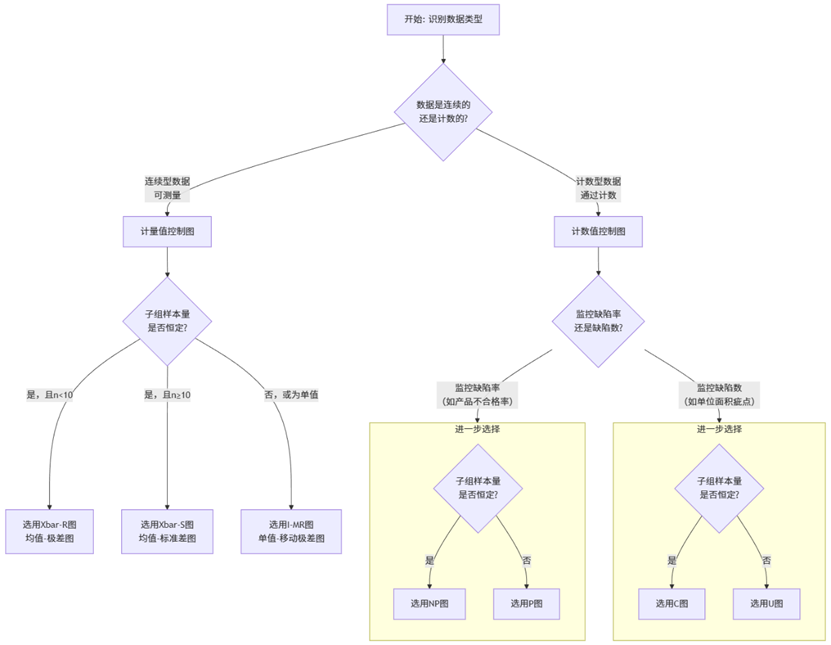

没有一种控制图可以解决所有问题。根据所监控数据的特性,质量控制图发展出了一个丰富的家族。SPSSAU的【质量控制】模块集成了这些主流控制图,方便用户按需选用。选择流程可以清晰地通过下图来展示:

质量控制图选型指南。该流程图清晰地展示了如何根据数据的本质(计量/计数)和样本特点,一步步选择最合适的控制图类型。SPSSAU平台内置了此逻辑,能根据用户数据自动推荐或适配相应的控制图。

计量值控制图(Variables Control Charts)

用于监控连续型数据,如长度、重量、时间、强度等。这类图通常成对使用,一张用于监控过程的“中心位置”,另一张用于监控过程的“波动幅度”。

- Xbar-R图(均值-极差图):最常用、最经典的计量值控制图。Xbar图监控过程均值的变化,R图监控过程波动(通过极差)。适用于子组大小较小(通常n<10)且恒定的情况。

- Xbar-S图(均值-标准差图):与Xbar-R图类似,但用更精确的“标准差”代替“极差”来度量波动。当子组大小较大(n≥10)时更为准确。

- I-MR图(单值-移动极差图):当生产过程速度慢、成本高,每次只能获得一个数据(如每日产量、每周客户投诉数)时使用。I图监控单值,MR图监控连续两个单值之间的波动。

计数值控制图(Attributes Control Charts)

用于监控计数型数据,如合格/不合格、有/无缺陷等。

- P图和NP图:用于监控“不合格品率”。P图适用于子组样本量变化的情况,NP图适用于子组样本量固定的情况。

- U图和C图:用于监控“单位缺陷数”。例如,一块布上的疵点数量。U图适用于子组样本量(如面积、长度)变化的情况,C图适用于子组样本量固定的情况。

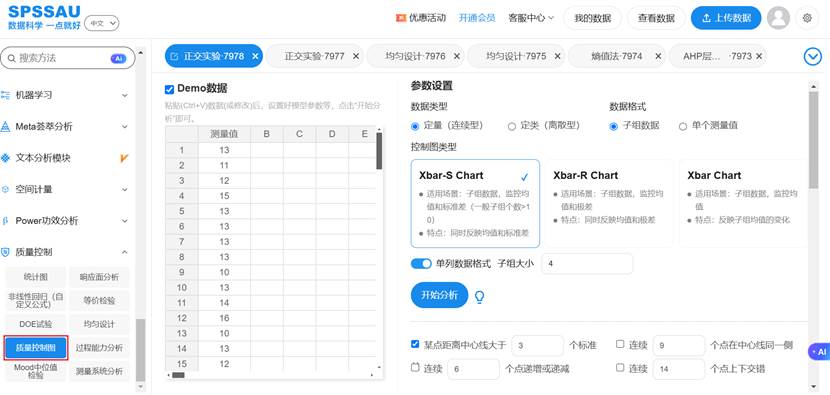

SPSSAU的【质量控制】模块完美支持了上述所有控制图类型,用户只需上传数据,选择对应的类型,系统便会自动完成所有复杂的计算和绘图工作,极大降低了使用门槛。SPSSAU操作示例如下图:

三、 实战演练:如何用SPSSAU轻松绘制并解读控制图?

理论需要与实践结合。下面我们以一个经典的制造业场景为例,展示使用SPSSAU完成一次完整质量控制分析的流程。

场景:某饮料厂需要监控灌装生产线的净含量。生产线每小时抽取5瓶饮料作为一个子组,测量其净含量(单位:毫升),共抽取25个子组。

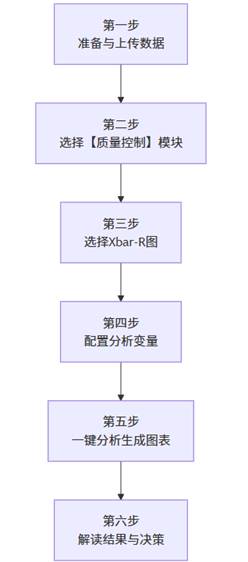

我们的目标是:判断该灌装过程是否处于统计控制状态。使用SPSSAU进行分析的步骤如下:

第一步:准备数据并上传

在SPSSAU中,将数据整理成格式。通常,每一行代表一个子组,每一列代表子组内的一个观测值。例如,你的数据表中可能有“子组编号”列,以及“观测1”、“观测2”、...、“观测5”共5列数据。直接将此Excel表格上传至SPSSAU。

第二步:选择分析模块

在SPSSAU平台的【质量控制】模块下,找到并点击【质量控制图】模块。

第三步:选择控制图类型

由于我们的数据是连续的计量值,且子组大小恒定(n=5),根据前面的选型指南,应选择“Xbar-R图”。SPSSAU界面友好,提供了清晰的控制图分类和说明。

第四步:配置变量

在分析界面中,将“观测1”到“观测5”这5个变量拖拽或选择到对应的“分析项(X)”框中。SPSSAU会自动识别这是一个子组数据。

第五步:执行分析

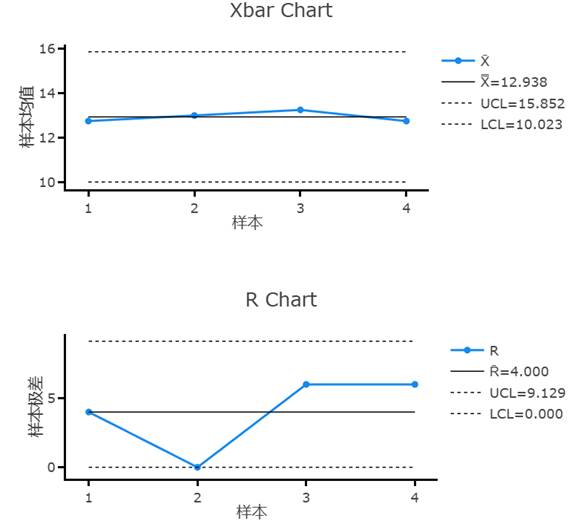

点击“开始分析”,SPSSAU将在瞬间完成所有计算,并输出包括Xbar控制图和R控制图在内的一系列结果。示例图如下:

第六步:解读结果

这是最关键的一步。SPSSAU生成的控制图清晰直观,同时还会提供控制限、中心线的具体数值。

- 先看R图(极差控制图):评估过程的波动是否稳定。如果R图失控,说明过程波动不稳定,那么Xbar图的控制限就失去了意义。检查R图中是否有点超出控制限,或出现非随机模式。

- 再看Xbar图(均值控制图):在R图受控的前提下,观察Xbar图。检查点的分布是否随机,是否有点超出控制限。

除了图形,SPSSAU还会基于“八大判异准则”对图形进行自动诊断,提示用户是否存在如“点出界”、“连续7点上升”等异常模式。这大大增强了解读的客观性和效率。

结论:如果两张图都显示过程受控,我们可以认为灌装过程是稳定的,当前的控制限可以用于未来的监控。如果发现异常点,我们就需要根据SPC的“20字真言”——“查异因,采取措施,消除异因,纳入标准,不再出现”——去生产现场寻找根本原因,并实施改进。

四、 超越绘图:质量控制图的深层价值与SPSSAU的优势

质量控制图不仅仅是一张图,它背后蕴含的是一种预防为主、持续改进的质量管理哲学。它的价值体现在:

- 预警功能:在缺陷发生之前发出预警,实现从“事后检验”到“事前预防”的转变。

- 能力评估:稳定的控制图是进行“过程能力分析(CPK/PPK)”的前提,可以量化过程满足规格要求的能力。

- 持续改进:通过减少异常波动,使过程均值更接近目标值,并减小固有波动,从而实现质量的螺旋式上升。

而SPSSAU的【质量控制】模块,正是将这一经典工具现代化、智能化的优秀代表。它的优势在于:

- 操作极简化:无需编程,点选式操作,让工程师和管理者能专注于问题本身而非软件操作。

- 结果可视化:生成的图表专业、清晰,可直接用于报告和汇报。

- 解读智能化:内置的判异准则自动检测,降低了分析者的主观判断负担,避免了人为疏漏。

- 功能一体化:作为一款全面的统计分析平台,在完成质量控制后,可以无缝衔接进行过程能力分析、假设检验等更深度的研究,形成完整的数据分析闭环。

结语

在数据驱动的今天,质量控制图依然是我们理解和改进过程最锐利的眼睛之一。它用最直观的方式,将过程的“声音”翻译成我们能够理解和行动的语言。无论你是质量工程师、生产主管,还是业务分析师,掌握质量控制图都是一项宝贵的技能。而像SPSSAU这样的现代统计分析工具,则极大地降低了这项技能的学习和应用门槛,使得复杂的统计过程控制技术能够被更广泛地应用于研发、生产、物流、服务等众多领域。

1623

1623

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?