在任何涉及 测量与数据收集 的质量控制/实验/生产流程中,我们往往更多关注“结果”,却忽视了“测量本身是否可靠”。而这恰恰是 Measurement System Analysis(MSA,测量系统分析)的使命——它不是简单地测量产品,而是对“测量系统”进行系统性分析和评估,确认我们得到的数据是否足够可信。

本文将系统地介绍 MSA 的基本原理、关键指标、典型流程,并结合 SPSSAU 的功能特色,展示如何在软件中开展 MSA,从而为后续 SPC、过程能力分析等奠定坚实基础。

一、什么是 MSA?

1、基本定义与目的:MSA 是一种统计/质量管理方法,用于对整个测量系统进行 系统性的评估,包括测量设备、测量方法、操作人员、测量环境,以及测量流程本身。

MSA 的核心目的有三点:量化测量不确定性(accuracy、precision)、判断测量系统是否适用于指定用途、如果需要的话提出改进方案。通俗地说,MSA 帮我们回答:我们测量的数据,是“真实可靠”的,还是因为测量系统不稳定或误差太大而“有问题”的。

2、为什么 MSA 很重要?

数据可靠性是决策基础:若测量系统本身有大幅变异,即使后续统计分析或过程控制再严谨,也可能基于“假信号”做出决策,造成浪费、误判或质量事故。

识别测量系统自身的变异来源:测量误差可能来自设备、操作员、测量方法、环境、样本等多种因素,MSA 能帮助拆分并量化各类变异。

支撑后续质量管理手段:在执行统计过程控制(SPC)、过程能力分析 (Process Capability)、产品/过程批准 (如 APQP/PPAP) 等之前,通过 MSA 确保测量系统可靠,是质量保证链条的重要环节。

因此,无论你的测量系统用于生产制造、实验室测试、质量验收、供应商审核……只要后续有依赖测量数据进行判断与决策,就应认真考虑 MSA。

二、MSA 关注哪些“维度”?常见指标有哪些?

一个测量系统,看似只有 “一个仪器/量具 + 一个操作流程”,但实际上其可靠度受多种因素影响。进行 MSA 时,常聚焦以下几个维度/指标:

- 偏倚 (Bias):测量系统的平均值与“真实值/参考标准值”之间是否存在系统性偏差。若偏倚过大,说明测量结果系统性偏向高或低,不可靠。

- 线性 (Linearity):当被测对象的真实值在不同区间时,偏倚是否随着区间变化;即测量系统在整个量程上是否“均匀”。偏倚随量程变化则说明系统线性差。

- 稳定性 (Stability):测量系统随时间是否保持一致性,即同样的测量在不同时间点是否还可靠。若随时间漂移,就不具备长期测量可信性。

- 重复性 (Repeatability):同一操作员、同一设备、相同条件下,多次测量同一样本时结果的一致性。若重复性差,说明仪器或操作流程不稳定。

- 再现性 (Reproducibility):不同操作员、甚至不同测量条件下测量同一样本时,结果是否一致。若差异大,说明操作员间、 测量流程之间存在显著变异。

- 分辨力 / 分辨率 (Discrimination / Resolution):测量系统是否足够敏感,能区分出被测对象之间的实际差异 —— 如果仪器分辨力不够,即使对象本身不同,也可能被测为“相同”。

通过对这些维度/指标进行量化分析,我们才能判断测量系统是否“合格”,是否适合于严谨的质量控制或统计分析。

三、 交叉型GR&R研究:解码变异来源的黄金标准

最常用、最经典的GR&R研究方法是交叉型(Crossed) 设计。它要求每个操作员都对所有零件进行多次重复测量,从而形成一个完整的数据矩阵,以便将总变异分解为零件变异、操作员变异以及随机误差(重复性)变异。

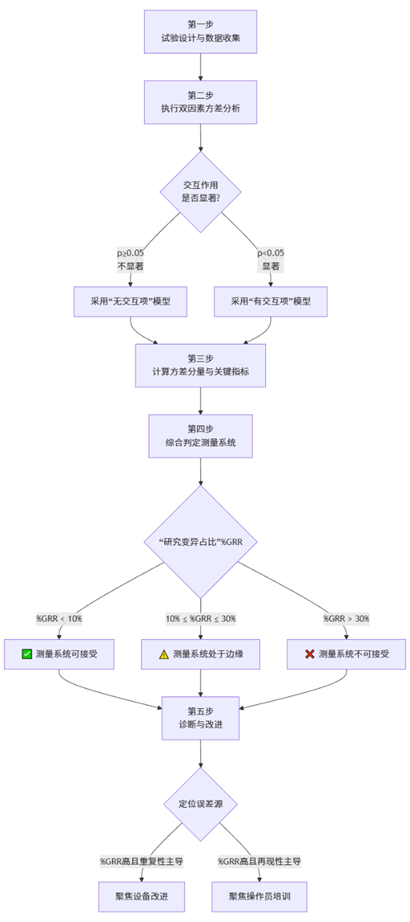

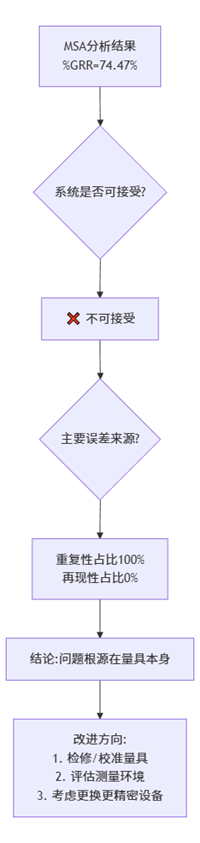

整个MSA的实施与解读过程,遵循一个逻辑严密的流程,其核心步骤可概括为下图:

流程图清晰地展示了从数据收集到最终判定的科学路径。关键在于先通过方差分析判断模型,再基于方差分量计算核心指标进行判定,最后根据结果定位问题根源,形成一个“分析-判定-改进”的闭环。

典型的试验设计如下:

- 选取10个零件:这些零件应能代表过程的实际变异范围。

- 选取3名操作员:代表所有会使用该量具的操作人员。

- 每名操作员对每个零件重复测量2至3次。

- 关键:测量顺序应随机化,以避免操作员凭记忆填写数据。

最终,你将得到一个包含 零件数 × 操作员数 × 重复测量数 的完整数据集。

三、 实战案例解读:深入SPSSAU分析报告

基于一个简化示例(2个零件,2个操作员,重复2次测量),但其解读逻辑与大型研究完全一致。SPSSAU操作示例如下:

第一步:模型选择——交互作用分析

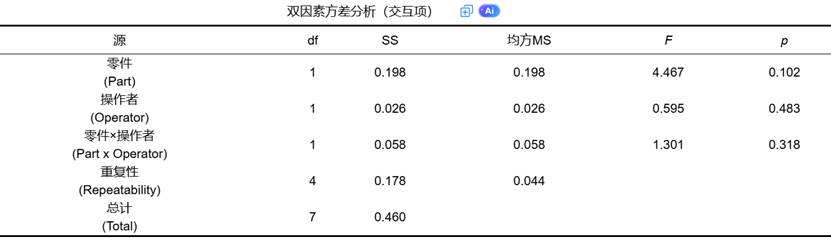

报告首先提供了两份双因素方差分析表(有交互项与无交互项)。这是分析的起点。

- 核心判断:查看“零件 × 操作者”交互项的*p*值。在本案例中,*p*值为0.318,远大于0.05的显著性水平。

- 结论:交互作用不显著。这意味着操作员对不同零件的测量方式和趋势基本一致,没有出现某个操作员对特定零件测量产生系统性偏差的情况。因此,我们应采用“无交互项”的方差分析模型进行后续解读。这是一个积极的信号,表明测量过程本身是稳定的。

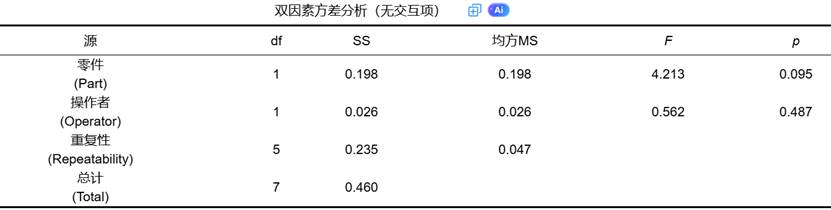

第二步:变异来源显著性分析

在“无交互项”的方差分析表中,我们关注两个*p*值:

- 零件 (Part):*p*值 = 0.095 > 0.05,不显著。这在此简化案例中意味着所选的2个零件间的差异,从统计上看尚未达到显著水平。注意:在包含更多零件(如10个)的实际研究中,我们希望此项显著,说明零件间真实差异足够大,能被测量系统探测到。

- 操作者 (Operator):*p*值 = 0.487 > 0.05,不显著。这是一个非常好的消息!它说明不同操作员之间的测量结果没有系统性差异,即再现性表现良好。

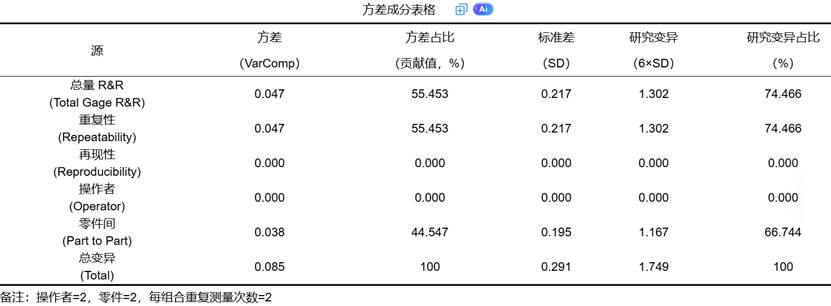

第三步:核心指标判定——方差分量分析

这是GR&R研究的核心。我们重点关注“方差成分表格”。

(1)%研究变异 ( %GRR ):这是最终判定的黄金标准。本例中,%GRR = 74.466%。根据通用准则(%GRR < 10% 可接受,10%~30% 边缘,>30% 不可接受),该测量系统 不可接受(>30%) 。测量系统的波动占据了总波动的主要部分,其数据可信度极低。

(2)误差源诊断:

- 重复性 (Repeatability):贡献了总GRR变异的100%(55.453%/55.453%)。这表明测量误差几乎全部来源于设备自身的波动(即量具本身不稳定),而非操作员差异。

- 再现性 (Reproducibility):占比为0%,与方差分析中“操作员”项不显著的结论相互印证。

- 零件间变异 (Part-to-Part):占比为44.547%。在一个理想的测量系统中,我们希望绝大部分变异(通常>90%)来自零件间的真实差异。本例中该值偏低,进一步说明测量噪声过大,掩盖了产品本身的信号。

基于SPSSAU输出的量化结果,该图清晰地展示了从总体判定到根源分析,再到最终制定改进措施的完整决策链条。本例中,问题被明确锁定在“重复性”即量具本身,避免了在操作员培训上浪费资源。

综合结论与改进方向:

该测量系统目前不可接受,不能用于日常的过程控制和产品检验。问题的根源在于量具本身的重复性误差极大。改进措施应优先聚焦于:

- 设备本身:检查量具是否磨损、损坏或需要校准。

- 测量方法与环境:评估测量夹具是否稳定,测量环境(如温度、振动)是否可控。

- 量具升级:如果以上措施无效,可能需要投资购买更精密、更稳定的测量设备。

值得注意的是,本例中操作员的表现良好,无需在此方面投入改进资源。这正体现了MSA的价值:用数据指引改进方向,避免凭经验瞎猜,从而节约成本,精准发力。

四、MSA 在不同场景下的分类与应用

MSA 并不只有一种“固定”形式。根据不同测量目的和被测数据类型,可分为几种常见 MSA 类型:

- Gage R&R (Repeatability & Reproducibility) 研究:这是最常见的一种,重点评估测量系统在重复测量 (同一操作员) 与跨操作员 (不同人) 下的一致性 (精度/重复性/再现性)。通常采用多部件、多操作员、多次测量的设计,并通过变异数分析 (ANOVA 或 components-of-variance) 分解变异。

- 偏倚 (Bias) 研究:通过与“标准件 / 参考值 / 真值”比对,判断测量系统是否存在系统性偏差。若 Bias 超过容许限,则说明测量系统整体不准确。

- 线性 (Linearity) 研究:对测量系统在整个量程 (range) 内的表现做考察,检查 Bias 是否随量程变化,从而判断系统在高/低测量值之间是否稳定、均匀。

- 稳定性 (Stability) 研究:在不同时间点 (例如校准后、生产批次之间、长时间使用后) 重复测量标准件或样本,以判断系统是否随时间漂移。对于长期质量控制尤其重要。

- 属性量具研究 (Attribute Gage Study):当测量结果是分类/属性 (例如:合格/不合格 / 是/否 / 通过/未通过) 时,传统的数值型 Gage R&R 无法应用,此时需要专门的属性量具一致性研究 (attribute agreement study)。

因此,企业或实验室在不同阶段、不同测量目的下,应选择合适的 MSA 类型 —— 不必“一刀切”只做 Gage R&R。

五、 SPSSAU在测量系统分析中的核心价值

面对复杂的方差分量计算和多重判定标准,SPSSAU的【测量系统分析】模块极大地降低了MSA的技术门槛和实施成本,其价值体现在:

- 模型的自动化与严谨性:SPSSAU自动执行带交互与不带交互的方差分析,并指导用户根据*p*值选择正确模型,确保了分析方法的科学严谨。所有复杂的计算在后台瞬间完成,结果精确可靠。

- 解读的系统性与引导性:平台不仅提供数字结果,更通过“分析建议”模块,用通俗的语言解读每个统计量的意义和判定标准,引导用户一步步完成整个分析流程,如同有一位统计专家在旁指导。

- 决策支持的精准化:通过清晰的方差分量分解和百分比贡献,SPSSAU直接、量化地指出测量系统的薄弱环节——是设备问题还是人员问题,让质量改进有的放矢,资源投入回报最大化。

- 操作的极简化与高效性:用户无需理解背后复杂的统计公式,只需按照格式录入数据并指定变量角色,即可一键获得专业级的分析报告,使MSA从“专家技能”变为广大工程师和质量人员的“常规武器”。

结语

测量系统分析是质量数据可信度的“守门人”。在您开始绘制控制图、计算过程能力指数Cpk之前,请务必先回答这个问题:“我的测量系统,配得上我的质量野心吗?”

正如案例所示,一个看似简单的测量过程,其背后可能隐藏着巨大的噪声。SPSSAU的【测量系统分析】模块,正是您回答这个问题的得力助手。它将复杂的统计科学转化为清晰的操作流程、可视化的结果和明确的判定,赋能每一位质量从业者,确保我们用于决策的每一个数据,都建立在坚实可靠的基础之上。

1024

1024

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?