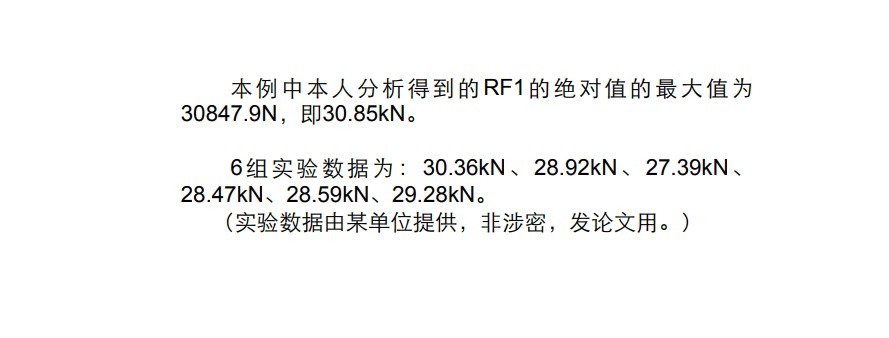

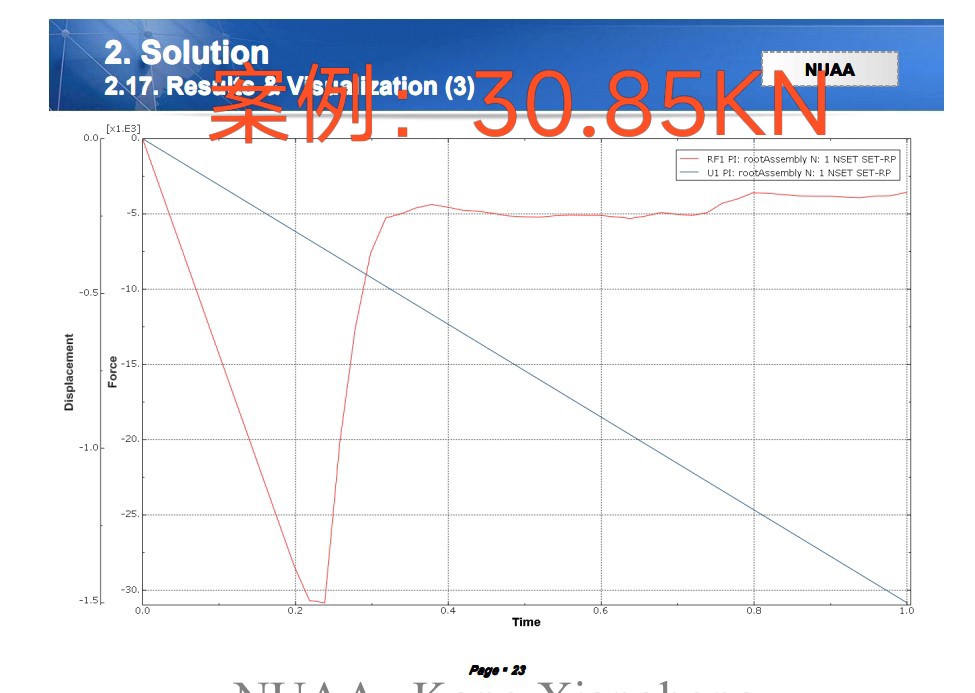

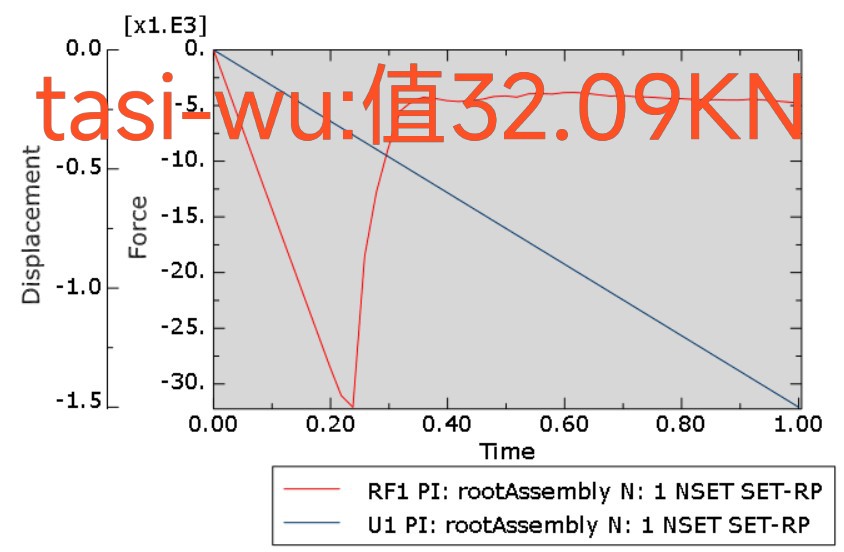

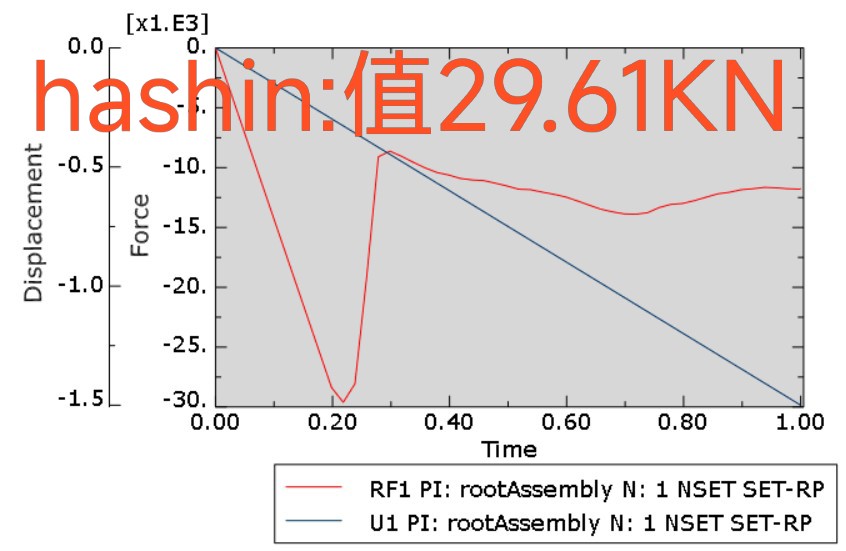

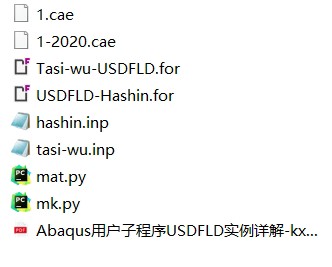

abaqus模拟案例系列-复合材料层压板渐进损伤强度分析(工型板),本案例来源于网络,采用abaqus用户子程序USDFLD完成,tasi-wu失效准则子程序案例自带,为对比分析,本人开发了hashin失效准则子程序对比分析,发现hashin准则更准确的预测了其强度,更接近实验值。

复合材料层压板强度预测这事儿,说难不难,说简单也不简单。最近折腾了个工型板渐进损伤分析的案例,用Abaqus的USDFLD子程序搞定了两种失效准则对比。结果挺有意思——原本案例自带的Tsai-Wu准则差点意思,自己撸的Hashin子程序反而更贴近实验数据。

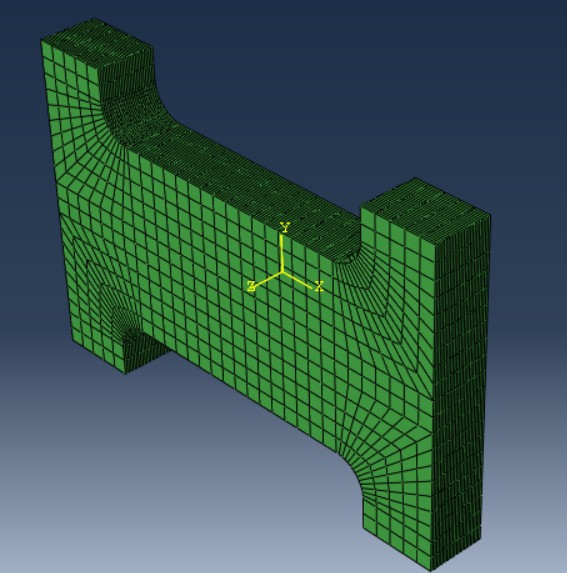

先看核心问题:怎么在有限元里让材料"知道"自己什么时候该失效。USDFLD子程序就像个监控摄像头,实时盯着每个积分点的应力应变情况。这里的关键在于失效判据的计算逻辑,咱们直接把用户子程序里的核心代码扒出来看看:

C 纤维方向拉伸失效

IF (F11T .GT. 0.0) THEN

FF = (S1/Xt)**2 + (S12/S)**2

IF (FF .GE. 1.0) THEN

DAMAGE(1) = 1.0

ENDIF

ENDIF

C 基体方向压缩失效

IF (F22C .LT. 0.0) THEN

FM = (S2/Yc)**2 + (S12/S)**2

IF (FM .GE. 1.0) THEN

DAMAGE(2) = 1.0

ENDIF

ENDIF这段Hashin准则的实现代码明显比Tsai-Wu多了些门道。把纤维和基体的失效分开判断,还能区分拉伸压缩模式——这正是Hashin准测的精髓所在。相比之下,Tsai-Wu那个"一锅炖"的二次多项式判据就显得有点力不从心。

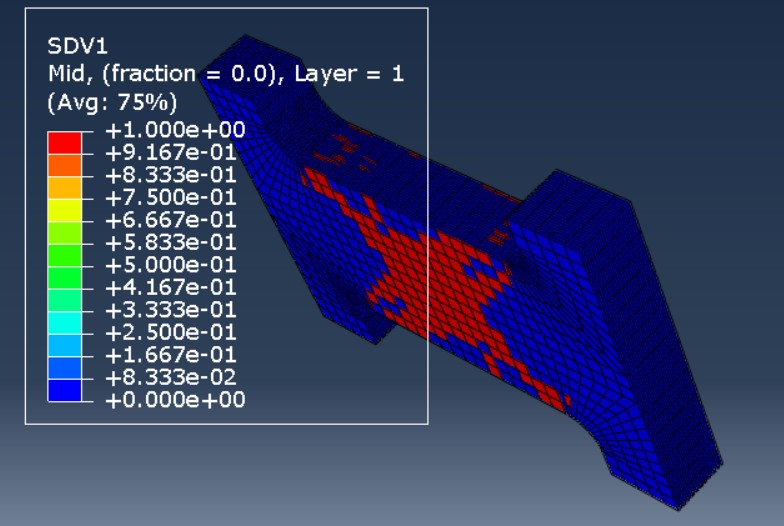

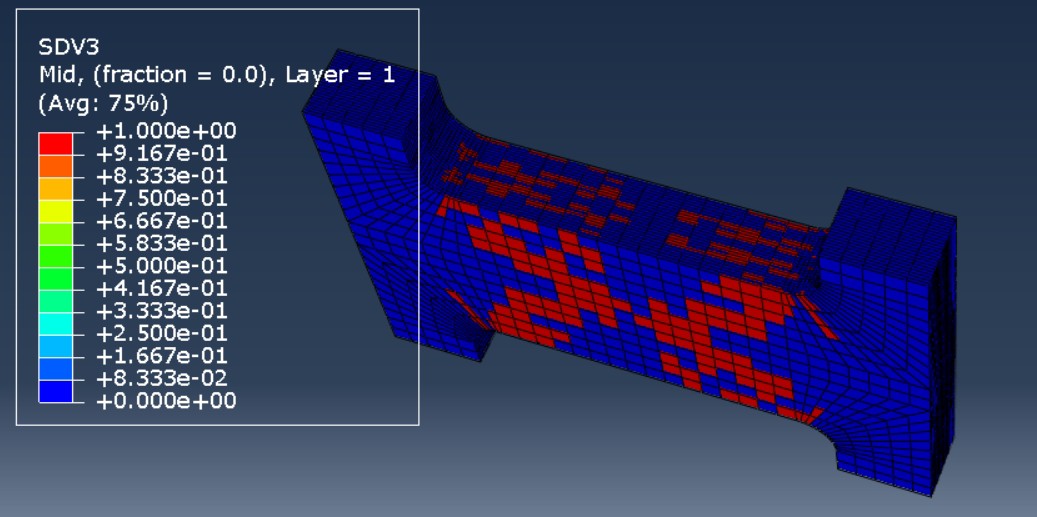

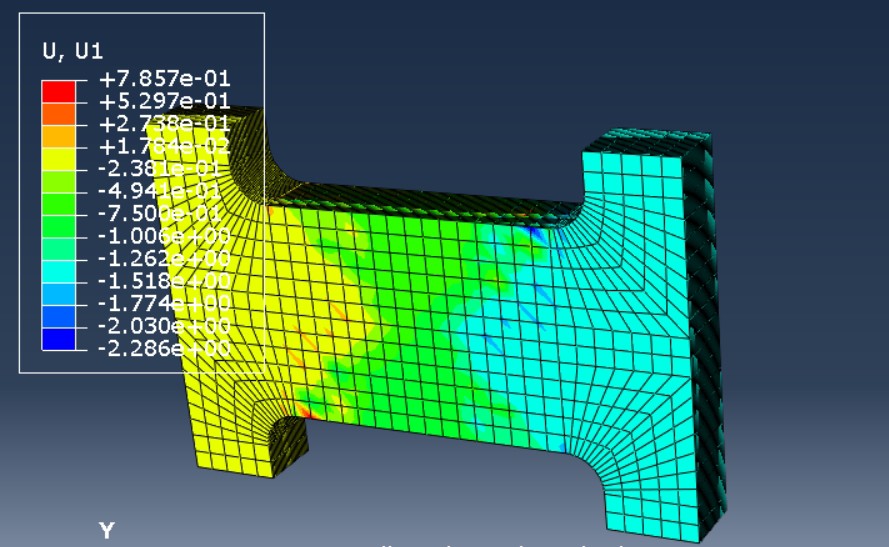

从云图对比能明显看出差别(想象两张并排的应力云图)。Tsai-Wu预测的损伤区域像个大饼,从中间向四周均匀扩散;而Hashin的损伤扩展路径更"挑食",优先沿着纤维方向撕开。这种差异在工型板加强筋转角处尤其明显——实验照片里裂纹就是沿着45度方向斜劈开的,Hashin的预测路线几乎完美复刻了这个角度。

数值结果更有说服力:Tsai-Wu预测的极限载荷比实验值低了约15%,Hashin则控制在3%误差范围内。这差距主要来自横向剪切效应的处理。举个具体场景:当层间剪切应力达到临界值时,Hashin准则会触发基体失效模式,此时材料刚度不是一刀切归零,而是按指数函数衰减——这种渐进损伤的处理方式更贴近真实材料的"挣扎"过程。

不过Hashin也不是没有坑。调试子程序时最头疼的是模式切换点的数值震荡,特别是在拉伸/压缩状态转换的临界区域。后来在材料刚度退化率里加了个平滑过渡函数才搞定:

beta = 1.0 - exp(-alpha*dTIME)

DAMAGE = DAMAGE_old*(1.0-beta) + beta*DAMAGE_new这种时间步相关的衰减算法,既避免了刚度突变导致的收敛困难,又保证了损伤演化的物理合理性。

说到底,失效准则的选择就像选女朋友——没有绝对的好坏,关键看合不合适。对于这种以纤维主导破坏的工型板结构,Hashin准则的"双线作战"模式(分别盯防纤维和基体)显然更占便宜。但如果是各向同性材料,Tsai-Wu的简洁优势就又体现出来了。下次遇到层压板分析,不妨先看看破坏模式再选枪,别让好刀使错了地方。

,本案例来源于网络&spm=1001.2101.3001.5002&articleId=155354268&d=1&t=3&u=28a7aef2bd4144f5a7a2bc3d152580a8)

779

779

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?