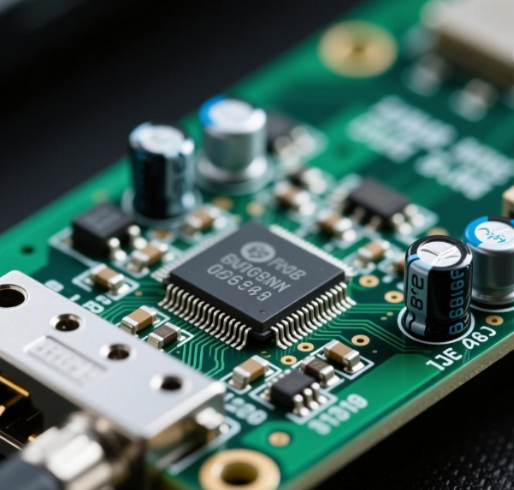

在路由器、5G CPE、基站小型化配件等通信终端中,双面 PCB 需承载高频信号(2.4GHz/5GHz/Sub-6GHz),核心需求是 “低插入损耗(≤0.8dB/100mm)、信号完整性(回波损耗≤-15dB)、抗干扰”。普通双面 PCB 的制造工艺(如普通基材、粗蚀刻)易导致高频信号衰减、反射,需通过 “高频基材选型、精准阻抗控制、优化焊接工艺” 提升性能。

通信终端双面 PCB 制造的核心是 “高频适配与信号完整性”。材质选型上,高频区域选用罗杰斯 4350B(tanδ=0.0037@5GHz)或高頻 FR-4(tanδ≤0.01@5GHz),非高频区域用普通 FR-4,平衡损耗与成本;铜箔选用 1oz 压延铜(延伸率≥15%),表面光滑(Ra≤0.08μm),减少导体损耗。

关键制造工艺聚焦高频优化:一是阻抗控制蚀刻,5GHz 信号线路(50Ω 阻抗)的线宽通过仿真计算(如基材厚度 1.6mm 时,线宽 0.85mm),采用 “激光蚀刻 + 补偿设计”,线宽公差 ±0.01mm,阻抗偏差≤±3%;二是过孔优化,高频信号过孔采用 “盲孔”(孔径 0.2-0.3mm),减少寄生电感(≤0.5nH),过孔旁加 2 个接地过孔(间距 0.3mm),形成 “信号 - 地” 屏蔽结构,回波损耗从 - 12dB 提升至 - 18dB;三是焊接工艺,采用 “氮气回流焊”(峰值温度 245℃,保温 15 秒),避免焊锡氧化导致的接触不良,高频元件(如射频芯片)的焊盘采用 “无铅无卤焊膏”,焊接后焊点饱满(空洞率≤3%)。

抗干扰制造是通信终端的重点:双面 PCB 的高频线路与电源线路间距≥5mm,避免平行布线(平行长度≤2mm);在高频区域两侧布置接地铜箔(宽度≥1mm),通过过孔(间距≤2mm)连接,形成 “屏蔽槽”,外部干扰减少 30%;PCB 边缘做 “接地过孔阵列”(孔径 0.3mm,间距 0.5mm),抑制边缘辐射。

某 5G CPE 厂商的案例:初期采用普通 FR-4 + 机械蚀刻制造双面 PCB,5GHz 信号插入损耗达 1.5dB/100mm,回波损耗 - 10dB,通信速率仅 800Mbps;优化为高頻 FR-4 + 激光蚀刻 + 盲孔工艺后,插入损耗降至 0.6dB/100mm,回波损耗 - 19dB,通信速率提升至 1.2Gbps,满足 5G 终端要求。

制造注意事项:高频双面 PCB 需避免线路拐角(用圆弧拐角,半径≥3mm),减少信号反射;批量生产时每批次抽检 10 片做 S 参数测试(插入损耗、回波损耗),确保信号完整性一致。

532

532

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?