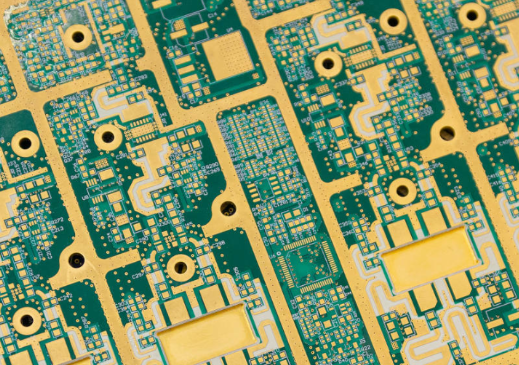

在智能手机 PCB(如主板、射频模块)中,沉金电镀是实现 “高频信号低损耗传输、微型焊盘可靠焊接” 的核心工艺。手机 PCB 的微型化(最小焊盘 0.2mm×0.2mm)、高频化(5G 信号 2.6/3.5GHz)需求,对沉金电镀的 “镀层均匀性、附着力、低接触电阻” 提出严苛要求 —— 若金层厚度偏差超 0.1μm,可能导致射频信号插入损耗增加 0.5dB;若焊盘漏镀,会造成芯片虚焊,直接影响手机通信功能。本文结合手机 PCB 的特性,解析沉金电镀的工艺要点与优化方案。

手机 PCB 沉金电镀的核心需求源于两大特性:一是 “高频信号传输”,5G 射频模块的 PCB 需低阻抗、低损耗,沉金镀层(金纯度 99.99%)的电阻率仅 2.4μΩ・cm,远低于镀锡(11.5μΩ・cm),可减少信号衰减;二是 “微型化焊接”,手机芯片(如 CPU、射频 IC)的 BGA 焊盘间距常小于 0.4mm,沉金镀层的平整度(Ra≤0.1μm)能确保焊锡均匀铺展,避免桥连短路。此外,手机使用环境(日常摩擦、汗液腐蚀)要求沉金镀层具备耐磨性(≥300 次摩擦测试无露镍)与抗腐蚀性(中性盐雾测试 48 小时无锈蚀)。

沉金电镀的工艺原理是 “化学置换反应”:在 PCB 铜箔表面,通过亚硫酸盐金盐溶液与铜的置换,生成均匀金层,无需外接电源,适合微型焊盘与复杂布线区域。针对手机 PCB 的工艺参数控制需重点关注三点:一是 “金层厚度”,射频模块焊盘金层厚度需控制在 0.15-0.2μm(兼顾损耗与成本),电源焊盘可降至 0.1-0.12μm;二是 “镀前活化”,铜箔表面需经微蚀(硫酸 - 双氧水体系,微蚀量 1-2μm)与预浸(盐酸溶液),去除氧化层,确保金层附着力≥0.5N/mm(胶带测试无脱落);三是 “溶液浓度控制”,金盐浓度需稳定在 5-8g/L,pH 值 4.5-5.5,温度 80-85℃,避免浓度波动导致金层不均(厚度偏差≤±0.02μm)。

手机 PCB 沉金电镀的典型工艺难点及解决方案:

一是 “微型焊盘漏镀”,因手机 PCB 焊盘尺寸小(0.2mm×0.2mm),溶液流动不畅易导致漏镀。解决方案:采用 “喷射式沉金设备”,通过高压喷嘴(压力 0.15MPa)使溶液均匀冲刷焊盘,同时优化夹具设计,避免焊盘被遮挡,漏镀率可从 5% 降至 0.3%;

二是 “高频区域金层晶界腐蚀”,5G 射频 PCB 的高频信号易加速金层晶界腐蚀,导致信号损耗增加。解决方案:在沉金后增加 “封孔处理”(采用有机硅封孔剂,厚度 0.5μm),封堵金层晶界缝隙,盐雾测试后信号损耗增加量≤0.1dB;

三是 “镀层应力导致的 PCB 翘曲”,手机 PCB 厚度薄(0.8mm 以下),沉金过程中镀层应力易导致翘曲(翘曲度≥0.5mm/m)。解决方案:在沉金前增加 “退火处理”(120℃保温 30 分钟),释放铜箔内应力,同时控制金层沉积速率(≤0.02μm/min),翘曲度可控制在 0.2mm/m 以内。

某手机厂商在 5G 射频 PCB 沉金过程中,因溶液浓度波动(金盐浓度降至 3g/L),导致金层厚度偏差 0.05μm,射频信号插入损耗达 1.2dB(标准≤0.8dB)。优化方案:采用 “在线浓度监测系统” 实时调控金盐浓度,同时升级喷射式沉金设备,最终金层厚度偏差≤±0.02μm,插入损耗降至 0.6dB,满足 5G 通信要求。

824

824

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?