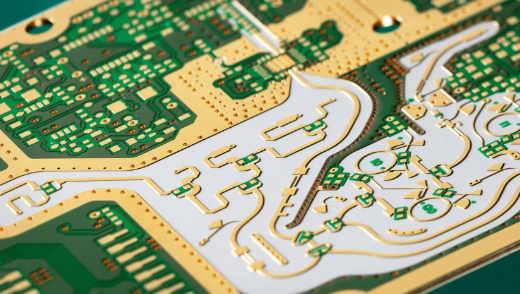

不同行业 PCB 对沉铜工艺的要求差异显著 —— 汽车电子需 “高可靠性、耐温变”,消费电子追求 “低成本、高效率”,工业控制强调 “耐环境、抗腐蚀”,高频通信要求 “低损耗、均匀性”。若采用统一工艺参数,会导致产品性能过剩或不足。本文针对五大核心行业,解析沉铜工艺的定制化适配方案,助力精准匹配场景需求。

一、汽车电子 PCB:高可靠性导向

核心需求:耐温变(-40℃~125℃)、抗振动、无缺陷(避免行车中导通失效),符合 IATF 16949 质量体系。

定制化方案:

-

沉铜层厚度提升至 0.8-1.2μm(常规 0.5-1.0μm),增强孔壁导通稳定性,采用 “二次沉铜” 工艺(第一次沉积 0.4μm,烘烤后二次沉积 0.6μm),提升铜层致密性;

-

优化前处理:除油时间延长至 5 分钟(温度 55℃),微蚀量控制在 4-5μm,确保铜层与基材结合力(剥离强度≥0.8N/mm);

-

可靠性强化:沉铜后增加 “热冲击 + 盐雾” 组合测试(-40℃~125℃循环 50 次,盐雾 48 小时),筛选潜在缺陷产品;

-

环保合规:采用无氰活化 + 低甲醛沉铜液,满足汽车行业 ELV 指令(限制有害物质)要求。

某新能源汽车 PCB 供应商采用该方案后,沉铜相关不良率从 1.5% 降至 0.3%,通过特斯拉、比亚迪等核心客户认证。

二、消费电子 PCB:低成本高效率导向

核心需求:批量生产(日产能 10 万片)、低成本、薄型化(板厚 0.8-1.2mm),允许轻微外观缺陷(不影响导通)。

定制化方案:

-

简化工艺:采用 “一步除油微蚀液”(集成除油与微蚀功能),工艺时间从 8 分钟缩短至 4 分钟,减少设备投入;

-

降低材料成本:沉铜层厚度控制在 0.5-0.7μm,活化液钯离子浓度降至 0.6g/L(常规 0.8-1.0g/L),通过优化搅拌方式(超声 + 机械搅拌)确保催化均匀;

-

提升效率:沉铜液采用高活性配方,反应时间从 18 分钟缩短至 12 分钟,搭配自动化上下料设备,每小时处理量提升 40%;

-

防氧化简化:烘干后采用水溶性防氧化剂(成本 0.05 元 / 片),替代传统化学镀镍金,降低表面处理成本。

某手机 PCB 厂商应用该方案后,沉铜工艺单位成本从 0.9 元 / 片降至 0.5 元 / 片,日产能提升至 12 万片,满足消费电子快速迭代需求。

三、工业控制 PCB:耐环境导向

核心需求:耐湿热(85℃/85% RH,1000 小时)、抗腐蚀(部分场景接触化学介质)、长寿命(≥10 年)。

定制化方案:

-

镀层优化:采用 “沉铜 + 化学镀镍” 复合层(铜层 0.8μm + 镍层 2μm),镍层隔绝湿气与腐蚀介质,提升耐候性;

-

前处理强化:增加等离子体粗化工序(功率 1000W,时间 3 分钟),在孔壁形成纳米级凹坑,铜层附着力提升 30%;

-

药液选型:沉铜液添加抗腐蚀添加剂(如苯并三氮唑),抑制铜层氧化;活化液采用高稳定性配方(钯离子浓度 1.0g/L),确保长期使用无失效;

-

密封性处理:沉铜后对 PCB 边缘进行涂胶密封,防止湿气从边缘渗入孔壁。

某工业 PLC 厂商采用该方案后,产品在湿热环境测试中,接触电阻变化率≤5%,远超行业标准(≤15%)。

四、高频通信 PCB:低损耗均匀性导向

核心需求:低介电损耗(信号传输损耗≤0.1dB/cm)、铜层均匀性(厚度偏差≤±0.1μm),适配 5G、雷达等高频场景。

定制化方案:

-

铜层控制:采用 “低速沉铜工艺”(温度 25℃,反应时间 22 分钟),铜层结晶更细腻,表面粗糙度 Ra≤0.1μm,减少信号反射损耗;

-

药液纯度提升:沉铜液采用电子级原料(铜离子纯度≥99.99%),去离子水电阻率≥18MΩ・cm,避免杂质引入介电损耗;

-

均匀性管控:沉铜槽采用多点喷淋搅拌(每 5cm 设置一个喷淋头),确保孔内与板面铜层厚度偏差≤0.08μm;

-

后处理优化:采用真空烘干(60℃,15 分钟),避免高温导致基材介电性能变化。

某 5G 基站 PCB 供应商应用该方案后,高频信号传输损耗从 0.12dB/cm 降至 0.08dB/cm,满足基站远距离通信需求。

五、医疗电子 PCB:高精度洁净导向

核心需求:无污染物残留(避免影响医疗设备精度)、尺寸精度高(孔径公差 ±0.01mm)、生物相容性(部分接触人体)。

定制化方案:

-

洁净工艺:采用 Class 1000 洁净车间生产,药液过滤精度提升至 1μm,避免颗粒杂质残留;

-

低残留处理:水洗流程增加至 5 级逆流水洗,最后一级采用超纯水(电阻率≥18.2MΩ・cm),确保孔内无化学残留(离子残留≤1μg/cm²);

-

尺寸控制:沉铜层厚度偏差严格控制在 ±0.05μm,通过二次元影像仪 100% 检测孔径与孔壁铜层厚度,避免尺寸偏差影响设备装配;

-

生物相容处理:沉铜后采用医用级防氧化剂,确保铜层无有害物质析出,符合 ISO 10993 生物相容性标准。

PCB 沉铜工艺的差异化适配核心是 “以场景需求为核心,平衡性能、成本与效率”—— 高可靠性场景强化镀层与前处理,低成本场景简化工艺与材料,特殊环境场景针对性优化防护设计,才能实现产品价值最大化。

258

258

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?