混合信号 PCB 的布局需 “因地制宜”—— 不同行业(工业、医疗、汽车、消费电子)的设备,因 “信号精度要求、工作环境、干扰强度” 不同,布局方案存在显著差异。例如,医疗设备需处理 μV 级模拟信号(如心电、脑电),对干扰隔离要求极高;工业设备需耐受强电磁干扰(如电机、变频器),布局需强化屏蔽;汽车电子需适应宽温环境(-40℃~125℃),布局需考虑散热与可靠性。

一、工业场景:强干扰环境下的 “高可靠性布局”(压力传感器、温度采集模块)

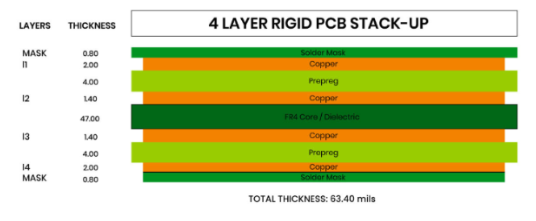

工业场景的核心特点是 “强电磁干扰”(如电机的开关噪声、变频器的高频辐射)与 “模拟信号精度要求中等”(如压力信号误差≤1%,温度信号误差≤0.5%),混合信号 PCB 多为 4-6 层板,布局需 “强化隔离与屏蔽”。

1. 工业压力采集 PCB(4 层板,信号:4-20mA 模拟电流 + RS485 数字通信)

布局方案:

-

分区设计:PCB 左侧 1/3 为模拟区(压力传感器、信号调理运放、电流输出电路),右侧 2/3 为数字区(MCU、RS485 芯片、电源模块),中间预留 1mm 隔离带;模拟区与数字区边界处布模拟地与数字地铜箔,仅在电源入口处单点共地;

-

元件布局:压力传感器(模拟敏感元件)远离 RS485 芯片(数字干扰源),间距≥10mm;运放(AD8221)靠近传感器,距离≤5mm;RS485 芯片(MAX485)靠近 PCB 边缘(方便接线),与 MCU 间距≤3mm;

-

布线规则:4-20mA 模拟线(线宽 0.3mm)与 RS485 数字线(线宽 0.2mm)间距≥3mm;模拟线两侧布模拟地铜箔(线宽 0.5mm),形成屏蔽;RS485 差分线(A/B 线)间距 0.2mm,长度差≤5mm,阻抗匹配 120Ω;

-

电源与滤波:模拟电源(12V_A)与数字电源(3.3V_D)独立,模拟电源加 100μF 电解电容 + 0.1μF 陶瓷电容滤波,数字电源加 10μF 电解电容 + 0.1μF 陶瓷电容滤波;每个芯片旁加 0.1μF 陶瓷去耦电容,距离引脚≤3mm。

设计原因:

-

工业环境中 RS485 通信线易受电机干扰,与模拟线间距≥3mm 可减少耦合;

-

压力传感器信号为 mA 级电流信号,虽比 μV 级信号抗干扰强,但仍需屏蔽布线,避免辐射干扰;

-

模拟地与数字地在电源入口共地,可避免数字电流通过模拟地形成环流。

关键参数:

-

模拟信号误差≤0.5%;

-

EMC 辐射值≤54dBμV/m(符合 EN 55011 工业标准);

-

工作温度:-20℃~85℃。

二、医疗场景:高精度要求下的 “低噪声布局”(心电监测、血氧检测模块)

医疗场景的核心特点是 “模拟信号极微弱”(如心电信号 5-500μV、血氧信号 10-100μV)与 “无卤素环保要求”,混合信号 PCB 多为 6 层板,布局需 “极致隔离、低噪声接地”。

1. 心电监测 PCB(6 层板,信号:μV 级心电模拟信号 + 蓝牙数字通信)

布局方案:

-

分区设计:PCB 左侧 1/2 为模拟区(心电电极接口、前置运放、信号放大电路),右侧 1/2 为数字区(ADC、MCU、蓝牙芯片),中间预留 2mm 隔离带;模拟区下方铺完整模拟地平面(6 层板内层 2),数字区下方铺完整数字地平面(内层 4),模拟地与数字地仅在 ADC 的 AGND/DGND 引脚处单点共地;

-

元件布局:前置运放(INA128,低噪声运放,噪声电压 < 10nV/√Hz)靠近心电电极接口,距离≤3mm;ADC(ADS1292,24 位高精度)跨模拟区与数字区,模拟输入端接前置运放,数字输出端接 MCU;蓝牙芯片(nRF52832,2.4GHz)远离模拟区,间距≥10mm;

-

布线规则:心电模拟线(线宽 0.2mm)采用 “双线屏蔽”(两侧布模拟地铜箔,间距 0.1mm),屏蔽层与模拟地平面连通;模拟线与蓝牙数字线间距≥10mm;ADC 模拟输入端布线长度≤10mm,避免信号衰减;

-

电源与滤波:模拟电源(3.3V_A,低噪声 LDO 供电)与数字电源(3.3V_D,普通 LDO 供电)独立,模拟电源加 10μF 钽电容 + 0.1μF 陶瓷电容滤波(钽电容噪声更低);前置运放电源引脚旁加 0.01μF 高频陶瓷电容,抑制高频噪声;

-

环保要求:采用无卤素基材(符合 IEC 61249-2-21),焊接采用无铅焊料。

设计原因:

-

心电信号为 μV 级,需低噪声运放与短路径布线,避免噪声叠加;

-

蓝牙芯片(2.4GHz)辐射强,与模拟区间距≥10mm 可减少辐射干扰;

-

模拟地与数字地在 ADC 处单点共地,可最小化地弹对模拟信号的影响。

关键参数:

-

心电信号 SNR≥70dB;

-

噪声水平≤5μV(峰峰值);

-

符合医疗 EMC 标准 EN 60601-1-2(辐射≤40dBμV/m)。

三、汽车场景:宽温环境下的 “抗振与散热布局”(CAN 总线 + 传感器模块)

汽车场景的核心特点是 “宽温环境”(-40℃~125℃)、“强振动”(振动频率 10-2000Hz)与 “电源噪声大”(车载电源 12V,波动 ±2V),混合信号 PCB 多为 4-6 层板,布局需 “抗振、散热、电源抗干扰”。

1. 汽车 CAN 传感器 PCB(4 层板,信号:模拟温度传感器 + CAN 数字通信)

布局方案:

-

分区设计:PCB 上侧为模拟区(NTC 温度传感器、信号调理电路),下侧为数字区(CAN 芯片、MCU、电源管理芯片),中间布 1mm 隔离带;模拟地与数字地在电源管理芯片(PMIC)处单点共地;

-

元件布局:NTC 传感器(模拟元件)远离 CAN 芯片(TJA1050),间距≥5mm;MCU(STM32G0)靠近 CAN 芯片,距离≤3mm;电源管理芯片(MP2359)靠近 PCB 电源入口,方便供电;元件布局避免 “悬臂式”(如大体积电容远离板边),增强抗振性;

-

布线规则:模拟温度信号线(线宽 0.3mm)与 CAN 总线(CAN_H/CAN_L,线宽 0.3mm)间距≥3mm;CAN 总线差分线间距 0.2mm,长度差≤5mm,阻抗匹配 120Ω,且在总线两端加 120Ω 终端电阻;模拟线布线避免靠近 PCB 边缘(≥2mm),减少振动导致的断线风险;

-

电源与滤波:车载 12V 电源经 PMIC 转换为 5V_A(模拟)与 3.3V_D(数字),模拟电源加 100μF 电解电容(耐温 125℃)+0.1μF 陶瓷电容滤波,数字电源加 47μF 电解电容 + 0.1μF 陶瓷电容滤波;PMIC 输出端加 TVS 管(ESD 保护),防止电源浪涌;

-

散热设计:CAN 芯片与 MCU 的散热焊盘(Thermal Pad)需连接至 PCB 铜箔(面积≥10mm²),增强散热,避免高温环境下芯片过热。

设计原因:

-

汽车振动大,元件布局需紧凑且避免悬臂,防止焊点脱落;

-

车载电源波动大,需加强滤波与 ESD 保护,确保电源稳定;

-

CAN 总线为汽车关键通信链路,需阻抗匹配与终端电阻,避免信号反射。

关键参数:

-

温度测量误差≤1℃(-40℃~125℃);

-

CAN 通信误码率≤10⁻⁹;

-

抗振等级:10-2000Hz,加速度 10g。

四、消费电子场景:小型化要求下的 “高密度布局”(蓝牙音频、智能手环)

消费电子场景的核心特点是 “PCB 面积小”(如智能手环 PCB 尺寸 < 30mm×30mm)、“低成本” 与 “低功耗”,混合信号 PCB 多为 4 层板,布局需 “高密度、小间距、低功耗优化”。

1. 蓝牙音频 PCB(4 层板,信号:模拟麦克风 + 蓝牙数字音频)

布局方案:

-

分区设计:PCB 一角为模拟区(MEMS 麦克风、音频运放),其余为数字区(蓝牙芯片、MCU、电池管理),模拟区用铜箔框隔离(宽度 0.5mm);模拟地与数字地在蓝牙芯片的 AGND 引脚处单点共地;

-

元件布局:MEMS 麦克风(模拟元件)靠近 PCB 边缘(方便声学开孔),与蓝牙芯片(CSR8675)间距≥3mm;音频运放(MAX9814)靠近麦克风,距离≤2mm;电池管理芯片(TP4056)靠近电池接口,方便充电;元件采用 0402/0201 封装(小型化),提高密度;

-

布线规则:模拟音频线(线宽 0.15mm)与蓝牙数字线(线宽 0.15mm)间距≥2mm;蓝牙天线(PCB 内置天线)远离模拟区与电源区,避免干扰;布线采用 “蛇形走线”(需控制长度),优化 PCB 空间;

-

电源与滤波:电池(3.7V)经 LDO 转换为 3.3V_A(模拟)与 3.3V_D(数字),模拟电源加 10μF 陶瓷电容 + 0.1μF 陶瓷电容滤波,数字电源加 4.7μF 陶瓷电容 + 0.1μF 陶瓷电容滤波;麦克风电源引脚旁加 0.01μF 陶瓷电容,抑制高频噪声。

设计原因:

-

消费电子 PCB 面积小,需高密度布局与小型化封装,同时保证模拟与数字的基础隔离;

-

MEMS 麦克风信号为 mV 级,需靠近运放缩短路径,避免噪声拾取;

-

蓝牙天线易受电源与模拟信号干扰,需远离干扰源,确保通信距离。

关键参数:

-

音频信噪比≥60dB;

-

蓝牙通信距离≥10m;

-

PCB 尺寸≤30mm×30mm。

场景化布局需 “先明确场景需求,再调整分区、接地、布线策略”,才能在满足行业标准的同时,实现性能与成本的平衡。

131

131

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?