SMT 生产的质量直接决定电子设备的可靠性 —— 虚焊、桥连等缺陷会导致设备故障率升高(如某智能手表因 SMT 虚焊,售后故障率达 8%),而有效的质量控制可将良率从 95% 提升至 99.5% 以上。SMT 质量控制需覆盖 “来料→过程→成品” 全流程,而非仅依赖最终检测,核心是建立标准化的检测节点与判定标准,结合预防措施减少缺陷产生。

一、来料检测(IQC):质量控制的 “源头防线”

SMT 来料包括焊膏、表面贴装元件、PCB,任何一种物料不合格都会导致后续工序缺陷,需按标准抽样检测,不合格物料严禁投入生产。

1. 焊膏检测

-

抽样标准:每批次抽 3 支(批量≤100 支),5 支(批量>100 支),需在回温后 2 小时内检测;

-

检测项目与标准:

外观:焊膏均匀无结块,颜色一致(无发黄、发黑),包装无破损、漏液;

粘度:用旋转粘度计(如 Brookfield DV2T)在 25℃下测量,无铅焊膏粘度 200~300Pa・s(偏差 ±10%),超差会导致印刷不均;

金属含量:用天平测量(取 10g 焊膏,加热至 250℃融化后称重),金属含量 40%~50%(无铅焊膏标准),过低会导致焊点不足;

保质期:未开封焊膏冷藏保存(5~10℃)保质期 6 个月,开封后室温(20~25℃)保质期 24 小时,超期需报废。

2. 表面贴装元件检测

-

抽样标准:按 AQL 1.0(GB/T 2828.1)抽样,如批量 10000 个元件,抽样 200 个;

-

检测项目与标准:

外观:元件引脚无氧化(镀层光亮)、无变形,封装无开裂,丝印清晰(无模糊、错印);

尺寸:用卡尺或投影仪测量,如 0402 电阻(尺寸 1.0mm×0.5mm),偏差 ±0.1mm,超差会导致贴装偏位;

电气性能:抽测 1% 元件(如电阻测阻值、电容测容值),误差需符合规格书(如电阻误差 ±5%);

可焊性:取 10 个元件做浸焊测试(245℃无铅焊料,浸焊时间 5s),焊点润湿面积≥90%,无虚焊。

3. PCB 检测

-

抽样标准:每批次抽 5~10 片 PCB(批量≤1000 片);

-

检测项目与标准:

外观:焊盘无氧化(沉金焊盘金层厚度≥0.1μm)、无划痕,PCB 无翘曲(翘曲度≤0.5%);

尺寸:PCB 长宽偏差 ±0.1mm,焊盘尺寸偏差 ±0.05mm(如 0402 元件焊盘 1.0mm×0.5mm);

电气性能:用飞针测试机检测导通性(导通电阻≤50mΩ)、绝缘性(绝缘电阻≥10¹²Ω),无开路、短路;

Mark 点:Mark 点(定位用)直径 1.0~2.0mm,偏差 ±0.05mm,表面无油污(影响视觉定位)。

二、过程质量控制(IPQC):实时监控关键工序

过程控制是减少缺陷的核心,需在 “焊膏印刷→元件贴装→回流焊接” 每个工序设置检测点,及时发现偏差并调整,避免批量不良。

1. 焊膏印刷后检测(每 10 片抽检 1 片)

-

检测设备:SPI(焊膏检测机)或放大镜(20 倍);

-

检测项目与标准:

焊膏量:高度为钢网厚度的 80%~120%(如 0.12mm 钢网,高度 0.096~0.144mm),面积覆盖焊盘≥90%;

焊膏位置:偏移≤焊盘宽度的 10%(如 0.5mm 宽焊盘,偏移≤0.05mm),无桥连(相邻焊膏无接触);

焊膏形态:无塌陷、无气泡,边缘整齐(无拖尾);

-

异常处理:焊膏量不足→调整刮刀压力(增加 5N);桥连→清洁钢网或缩小钢网开孔。

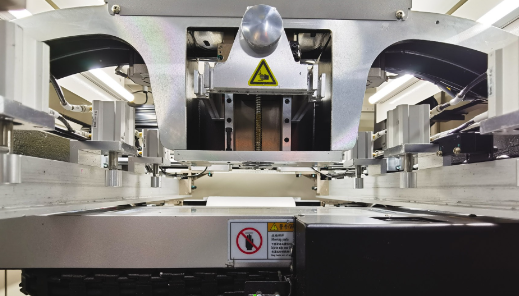

2. 元件贴装后检测(每 20 片抽检 1 片)

-

检测设备:AOI(自动光学检测)或显微镜(50 倍);

-

检测项目与标准:

位置偏差:元件中心与焊盘中心偏差≤±0.1mm(0402 元件)、±0.2mm(BGA 元件);

角度偏差:≤±1°(矩形元件)、≤±3°(圆形元件);

元件状态:无缺件、无反转(极性元件如二极管方向正确)、无破损;

-

异常处理:偏位→校准贴片机视觉定位;缺件→检查供料器(是否卡料);反转→优化元件识别参数。

3. 回流焊接后检测(每 30 片抽检 1 片)

-

检测设备:AOI、X-Ray(BGA 检测)、万用表;

-

检测项目与标准:

焊点外观:焊点饱满(高度 0.2~0.5mm),无虚焊(焊点无空洞、无开裂)、无桥连、无锡珠(直径≤0.1mm);

BGA 焊点:用 X-Ray 检测,空洞率≤15%(单个空洞面积≤焊点面积的 20%);

电气性能:抽测 1% 成品,导通性 100%(无开路),绝缘性≥10¹⁰Ω(无短路);

-

异常处理:虚焊→调整回流焊温度曲线(提高峰值温度 5℃);锡珠→清洁 PCB 焊盘或降低预热温度。

三、成品验收(FQC):最终质量把关

成品检测是 SMT 质量的最后防线,需 100% 检测或按 AQL 0.65 抽样,确保不合格品不流入下游。

1. 外观全检

-

检测内容:PCB 表面清洁(无焊渣、无油污),元件无倾斜、无脱落,焊点无明显缺陷;

-

判定标准:符合 IPC-A-610 Class II(工业级)或 Class III(医疗 / 汽车级),如 Class II 允许单个焊点空洞率≤25%,Class III≤15%。

2. 电气全检

-

检测设备:ICT(在线测试仪)或功能测试仪;

-

检测内容:

导通测试:所有引脚导通电阻≤100mΩ,无开路;

绝缘测试:相邻引脚间施加 500V DC,漏电流≤1μA,无短路;

功能测试:模拟实际工作环境,测试产品功能(如传感器采集数据、IC 正常工作)。

3. 可靠性抽检

-

抽样标准:每批次抽 3~5 片成品,做可靠性测试;

-

测试项目:

高低温循环:-40℃(30min)→85℃(30min),10 次循环,测试后电气性能正常;

振动测试:10~2000Hz,加速度 5g,2 小时,无元件脱落、焊点开裂;

湿热测试:40℃,93% RH,100 小时,无腐蚀、无电气性能下降。

四、质量问题追溯与预防

-

追溯系统:建立物料批号、生产时间、设备编号的关联记录,若发现质量问题,可快速定位问题批次(如某批次焊膏导致虚焊,可追溯至使用该焊膏的所有 PCB);

-

预防措施:每月统计质量缺陷(如虚焊占比 30%、偏位占比 20%),针对性优化:

-

虚焊→定期校准回流焊炉温曲线、更换老化焊膏;

-

偏位→每周清洁贴片机相机镜头、校准吸嘴。

SMT 质量控制的核心是 “预防为主、检测为辅”—— 某工厂通过加强来料检测(焊膏粘度超差率从 5% 降至 0.5%)与过程监控(贴装偏位率从 3% 降至 0.3%),成品良率从 96% 提升至 99.7%,售后故障率从 8% 降至 0.8%。可见,全流程质量控制是 SMT 生产的关键。

178

178

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?