丝印彩色印刷过程中,套印不准、颜色偏差、图案毛糙、附着力差等问题频发 —— 套印不准会导致图案重影,颜色偏差会偏离设计效果,附着力差会导致图案脱落,这些问题若未及时解决,可能导致批量报废,增加成本。与单色丝印相比,彩色丝印的问题更复杂,需结合分色、制版、套印、固化全流程排查原因,针对性制定解决方案。今天,我们解析丝印彩色印刷的五大常见问题,分析核心原因并给出具体解决措施,结合实际案例帮你高效排除故障。

一、问题 1:套印不准(图案重影、颜色错位)

1. 问题表现与危害

不同颜色的图案无法精准对齐,出现重影(如黄色图案与青色图案边缘重叠 1-2mm)或错位(如黑色文字偏离底色图案),严重影响视觉效果,批量报废率可达 10%-30%。例如,某包装厂印刷彩色礼盒时,CMYK 四色套印偏差 0.3mm,出现明显重影,500 件礼盒报废 30 件。

2. 核心原因分析

套印不准的根源多在 “定位系统” 与 “网版稳定性”,具体包括:

-

承印物定位不牢固:平面承印物未用定位销固定,或曲面承印物真空吸附压力不足(<0.4MPa),印刷时承印物轻微移动;

-

网版张力不均或松弛:网版张力未校准(PET 网纱张力<8N/cm,不锈钢网纱<10N/cm),或长期使用后张力衰减(衰减超 10%),印刷网版变形;

-

网版定位机构精度低:印刷机的 X、Y 轴定位精度超 0.1mm,或角度调整机构松动,无法精准调整网版位置;

-

刮刀压力与速度不稳定:刮刀压力波动(如从 1kg/cm² 骤升至 3kg/cm²)或速度变化(从 50mm/s 升至 100mm/s),导致网版受力不均,图案位置偏移。

3. 解决方案与预防措施

-

解决方案:

-

加固承印物定位:平面承印物加装定位销(偏差≤0.05mm),曲面承印物提升真空吸附压力至 0.5-0.6MPa,确保印刷时无移动;

-

校准网版张力:用张力计(精度 ±0.1N/cm)检测网版张力,PET 网纱调整至 8-12N/cm,不锈钢网纱调整至 10-15N/cm,张力衰减超 5% 时更换网纱;

-

检修定位机构:用百分表(精度 ±0.01mm)校准印刷机 X、Y 轴定位精度,确保≤0.05mm,拧紧角度调整机构螺丝,避免松动;

-

稳定刮刀参数:通过印刷机控制系统锁定刮刀压力(1-2kg/cm²)与速度(60-80mm/s),避免人工调整导致的波动。

-

-

预防措施:

-

每印 100 件承印物,检查一次承印物定位与网版张力,及时调整;

-

新网版使用前需 “预张力处理”(在网框上固定后放置 24 小时,待张力稳定);

-

批量印刷前先试印 5-10 件,用显微镜(20 倍)检查套印偏差,达标后再批量生产。

-

某包装厂通过加固定位与校准网版张力,套印偏差从 0.3mm 降至 0.08mm,报废率降至 1% 以下。

二、问题 2:颜色偏差(与设计图色差大)

1. 问题表现与危害

印刷后的彩色图案与设计图颜色不符,如红色偏橙、蓝色偏紫,或整体色调偏暗 / 偏亮,无法满足品牌色要求,导致客户拒收。例如,某电子厂印刷品牌 logo 时,专色红与设计图的 Pantone 186C 色差 ΔE=2.5(标准 ΔE≤1),1000 件产品需返工。

2. 核心原因分析

颜色偏差的核心在 “油墨” 与 “工艺参数”,具体包括:

-

油墨调配比例错误:专色油墨未按潘通色卡比例调配(如红色浆添加不足,黄色浆过多),或 CMYK 油墨混合比例偏差(如青色油墨过量);

-

油墨批次色差:不同批次的同一颜色油墨存在色差(如前批次黄色油墨偏浅,后批次偏深),未进行色差检测直接使用;

-

油墨干燥参数不当:干燥温度过高(如水性油墨干燥温度>80℃)导致油墨变色,或干燥时间不足导致颜色未完全呈现;

-

网版目数与油墨厚度不匹配:高目数网版(如 300 目)使用厚油墨(如低目数专用油墨),油墨转移量不足,颜色偏浅;低目数网版(如 120 目)使用薄油墨,颜色偏深。

3. 解决方案与预防措施

-

解决方案:

-

精准调配油墨:专色油墨按潘通色卡比例用电子秤(精度 ±0.1g)称量色浆,混合后用色差仪(ΔE 精度 ±0.1)检测,直至 ΔE≤1;CMYK 油墨使用同一批次,混合比例按设计分色参数执行;

-

统一油墨批次:同一批量印刷使用同一批次油墨,不同批次需先做色差对比(ΔE≤0.5 方可混用);

-

调整干燥参数:水性油墨干燥温度控制在 40-60℃,时间 30-60 分钟;油性油墨 60-80℃,10-20 分钟;UV 油墨 UV 灯照射 3-5 秒,避免温度过高或时间过长;

-

匹配网版与油墨:高目数网版(≥200 目)选用低粘度、薄涂层油墨,低目数网版(≤150 目)选用高粘度、厚涂层油墨,确保油墨转移量一致。

-

-

预防措施:

-

油墨调配后需制作 “色样”,与设计图对比确认,达标后再批量使用;

-

每批次油墨进货时检测色差,记录批次信息,避免混用;

-

干燥参数调整后,先试印 1-2 件,检测颜色无误后再批量干燥。

-

某电子厂通过精准调配油墨与统一批次,logo 色差 ΔE 从 2.5 降至 0.8,产品合格。

三、问题 3:图案边缘毛糙(边缘不清晰、有锯齿)

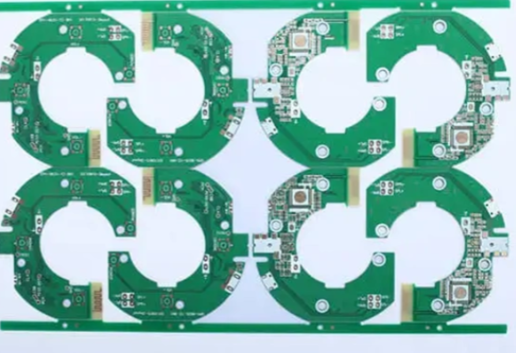

1. 问题表现与危害

印刷图案的边缘出现毛糙、锯齿状,或存在油墨渗色(如文字边缘模糊),影响图案精细度,尤其在高精度场景(如电子元件标识)中无法达标。例如,某 PCB 厂印刷彩色字符时,字符边缘毛糙宽度 0.2mm,超出客户 0.1mm 的要求,500 块 PCB 需返工。

2. 核心原因分析

图案毛糙多与 “网版质量” 和 “油墨状态” 相关,具体包括:

-

网版制版缺陷:感光胶涂布不均(图案边缘感光胶过厚),或曝光时间不足(未曝光区域感光胶未完全固化,显影后边缘毛糙);

-

网版网孔堵塞:印刷前网版未清洗干净,或油墨中存在杂质(如颗粒),堵塞部分网孔,导致油墨转移不均;

-

油墨粘度不当:油墨粘度过低(如<500cP),印刷时油墨在网版上渗开,导致图案边缘模糊;粘度过高(如>3000cP),油墨无法均匀通过网孔,出现锯齿;

-

刮刀角度与压力不当:刮刀角度过大(>60°),导致油墨无法完全转移,边缘缺墨;角度过小(<45°),压力过大,油墨挤入非图案区域,出现毛边。

3. 解决方案与预防措施

-

解决方案:

-

修复网版质量:重新制作网版,确保感光胶涂布均匀(厚度偏差≤5μm),曝光时间按感光胶说明书调整(如 300W UV 灯曝光 20 秒),显影后用放大镜检查边缘,确保无毛糙;

-

清洁网版与油墨:印刷前用酒精清洗网版,去除杂质;油墨使用前用滤网(100-200 目)过滤,去除颗粒;

-

调整油墨粘度:用粘度计测量油墨粘度,高目数网版控制在 500-1000cP,低目数网版控制在 1000-2000cP,通过添加稀释剂或增稠剂调整;

-

优化刮刀参数:刮刀角度调整为 45-60°,压力 1-2kg/cm²,确保油墨均匀转移,边缘无缺墨或渗墨。

-

-

预防措施:

-

网版制作后需用 20 倍放大镜检查图案边缘,达标后再使用;

-

油墨每次使用前均需过滤,网版每印 50 件清洗一次,避免堵塞;

-

批量印刷前试印,用卡尺测量图案边缘毛糙宽度,≤0.1mm 方可批量生产。

-

丝印彩色印刷的常见问题需 “精准定位原因、针对性解决”,通过严格把控材料质量、工艺参数与检测流程,才能减少故障,提升印刷合格率。

PCB丝印常见故障及解决

PCB丝印常见故障及解决

466

466

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?