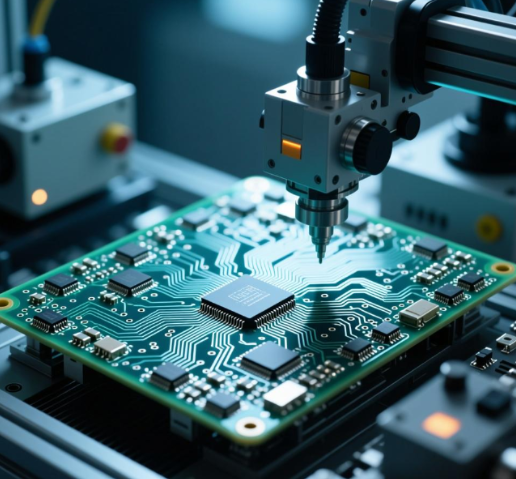

工业自动化设备多为 “模块化架构”—— 如自动化生产线控制单元包含 “PLC 控制模块、伺服驱动模块、传感器采集模块、工业总线通信模块、人机交互模块”,各模块通过 PCB 实现指令传输(如 PLC 至伺服的运动指令)、数据反馈(如传感器至 PLC 的位置数据)、电源分配,若模块间协同不当,会导致设备响应延迟(如指令下发后 10ms 无响应)、数据丢失(如传感器数据传输中断)、动作失步(如多轴联动偏差超 0.5mm)。工业自动化 PCB 的多模块协同设计需围绕 “模块布局、接口适配、时序同步、电源分配” 四大核心,确保各模块高效联动。

一、模块布局:按信号流向与干扰隔离分区

模块布局需遵循 “信号流向优先、干扰隔离为辅” 原则,缩短信号路径(减少延迟),避免干扰源模块影响敏感模块。

1. 信号流向布局

工业自动化设备的典型信号流向为 “传感器采集→PLC 控制→伺服驱动→执行机构”,各模块需按此顺序线性布局,模块间间距≤10cm(信号传输延迟≤0.05μs):

-

示例(自动化生产线控制 PCB):传感器采集模块(左)→PLC 核心模块(中左)→工业总线通信模块(中右)→伺服驱动模块(右),模块间通过板对板连接器连接,信号路径总长≤50cm,指令响应延迟≤0.5ms(满足 1000Hz 控制频率需求);

-

注意:避免模块交叉布局(如驱动模块夹在采集模块与 PLC 之间),否则会增加信号路径长度(延迟超 5ms),且易受功率干扰。

2. 干扰隔离分区

将模块按 “干扰强度” 分为三类,分区布局,间距≥8-15mm:

-

强干扰模块:功率驱动模块(IGBT、电机驱动)、电源模块(DC-DC 转换器),干扰强度≥50V/m,布置在 PCB 边缘,与其他模块间距≥15mm;

-

中等干扰模块:PLC 核心模块、工业总线模块,干扰强度 10-50V/m,与强干扰模块间距≥10mm,与敏感模块间距≥8mm;

-

敏感模块:传感器采集模块、ADC 转换模块,干扰强度≤10V/m,布置在 PCB 中心区域,远离强干扰模块。

二、接口适配:确保模块间信号兼容

工业自动化模块间的接口类型多样(数字接口、模拟接口、工业总线接口),需确保接口电气特性兼容(电压、电流、速率),避免信号失真。

1. 数字接口适配

-

开关量接口(如传感器开关信号、PLC IO 信号):电压等级多为 24V 工业级(普通 PCB 为 3.3V/5V),PCB 布线需宽而短(线宽≥0.5mm,1oz 铜),承载 100mA 电流,串联 1kΩ 限流电阻(防短路),并联 10nF 电容(滤除抖动);

-

高速数字接口(如 PLC 与 FPGA 的通信):选用 LVDS 差分信号传输,阻抗控制 100Ω±10%,布线长度≤20cm,平行长度≤2mm,减少串扰(串扰≤-35dB)。

2. 模拟接口适配

-

传感器模拟信号(如 4-20mA 电流、0-10V 电压):布线需屏蔽防护(两侧接地铜箔包裹),线宽≥0.3mm,长度≤5cm(减少信号衰减),与数字信号布线间距≥5mm,避免耦合干扰;例如 4-20mA 电流信号布线,屏蔽后噪声从 30μV 降至 5μV;

-

接口转换:模拟信号需通过高精度 ADC(如 16 位 AD7799)转换为数字信号,ADC 与传感器的间距≤3cm,参考电压用高精度基准源(如 REF5040,精度 ±0.1%),确保转换精度≤0.1%。

3. 工业总线接口适配

工业自动化常用总线接口(CANopen、Profinet、EtherCAT)需按总线标准设计 PCB:

-

CANopen 接口:总线布线采用差分对(线宽 0.2mm,间距 0.3mm),阻抗 120Ω,两端加 120Ω 终端电阻,布线长度≤10m(工业现场),PCB 上预留终端电阻焊接位置;

-

EtherCAT 接口:支持 100Mbps 速率,采用 RJ45 连接器,PCB 布线为差分对(阻抗 100Ω),长度差≤0.5mm,远离电源布线(间距≥5mm),避免干扰导致的通信误码。

三、时序同步:确保多模块动作协调

多轴联动、多传感器同步采集等场景需模块间时序同步(偏差≤10μs),否则会导致动作失步(如机器人两关节联动偏差超 0.1mm)。

1. 全局同步时钟

由 PLC 或 FPGA 生成 “全局同步时钟”(如 10MHz),通过等长布线(长度差≤0.1mm)传输至各模块,时钟偏差≤1ns;例如多轴伺服驱动模块,同步时钟确保各轴驱动信号的时序偏差≤5μs,联动精度≥0.05mm。

2. 触发信号同步

模块间的触发信号(如采集触发、驱动启动)采用脉冲信号传输,布线长度差≤0.5mm,时序偏差≤10μs;例如传感器采集模块的触发信号,与 PLC 控制模块的指令信号时序偏差≤8μs,确保采集数据与控制指令同步。

四、电源分配:满足多模块供电需求

工业自动化 PCB 需为多模块提供不同电压(24V、12V、5V、3.3V),需设计 “多路隔离电源”,避免模块间供电干扰(如驱动模块的电流波动导致采集模块电压不稳)。

1. 电源隔离方案

采用 “DC-DC 隔离模块”(如 RECOM 的 R-78E5.0-0.5)为各模块独立供电,隔离电压≥1kV,交叉 regulation≤5%;例如伺服驱动模块用 24V 供电,PLC 模块用 5V 供电,采集模块用 3.3V 供电,各路电源独立,无干扰。

2. 大电流供电设计

功率驱动模块的供电电流达 10-20A,需用 2-4oz 铜箔(线宽≥5mm),采用 “电源平面” 设计(内层电源平面面积≥0.05㎡),降低供电阻抗(≤10mΩ),避免电压跌落(≤5%)。

21

21

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?