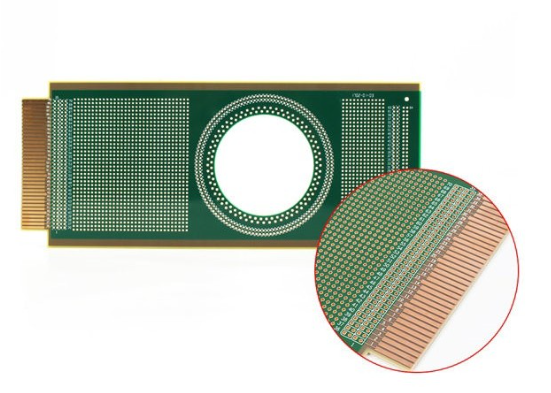

PCB 金手指的 “尺寸精度” 直接决定接口适配性 —— 宽度超差 0.1mm 会导致插拔卡顿(无法插入或松动),位置偏移 0.05mm 会造成接触错位(部分触点无连接),倒角尺寸不当会引发插拔划伤(损伤插槽)。尺寸精度的品质标准需覆盖 “关键尺寸定义、公差范围、测量工具、校准方法” 四大环节,结合高精度测量技术(如二次元影像仪),确保每一个金手指都能与插槽精准匹配。今天,我们解析金手指的核心尺寸参数、精度标准、测量流程与常见问题解决,帮你实现尺寸品质的精细化管控。

一、金手指核心尺寸参数与精度标准

金手指的尺寸精度需围绕 “功能适配” 定义关键参数,不同应用场景(如 PCIe、USB、内存)的标准略有差异,但核心参数与基础公差范围具有通用性。

1. 核心尺寸参数定义与通用标准

根据《IPC-6012 刚性印制板规范》与行业实践,金手指的核心尺寸参数及精度要求如下:

-

1. 金手指长度(L):从 PCB 边缘到金手指末端的距离,决定插入深度,常见范围 5-100mm(如 PCIe 金手指长度 50mm,USB Type-C 金手指长度 10mm);

精度标准:公差 ±0.1mm(Class 2 消费电子)、±0.08mm(Class 3 工业设备);若长度超差 0.15mm,可能导致插入过深(损坏插槽)或过浅(接触面积不足)。

-

2. 金手指宽度(W):金手指沿 PCB 宽度方向的尺寸,决定接触面积,常见范围 1-5mm(如内存金手指宽度 1.5mm,工业导轨金手指宽度 3mm);

精度标准:公差 ±0.05mm(Class 2)、±0.03mm(Class 3);宽度偏差超 0.08mm 会导致插拔力异常(过紧:力>15N;过松:力<3N),影响使用寿命。

-

3. 金手指间距(P):相邻两个金手指中心之间的距离,决定与插槽引脚的对齐度,常见范围 0.1-0.5mm(如细间距金手指 P=0.2mm,粗间距 P=0.5mm);

精度标准:公差 ±0.03mm(Class 2)、±0.02mm(Class 3);间距超差 0.05mm 会造成触点错位,部分引脚无法接触(信号缺失)。

-

4. 倒角尺寸(C/R):金手指插入端的倒角(45° 角或圆弧),用于引导插拔,避免划伤插槽;

精度标准:45° 倒角长度 0.5-1mm(公差 ±0.1mm),圆弧倒角 R0.1-R0.3mm(公差 ±0.05mm);无倒角或倒角过小会导致插拔时金手指边缘划伤插槽内壁(金属碎屑影响接触)。

-

5. 位置公差(X/Y):金手指相对于 PCB 基准边的位置偏差(X 向:长度方向,Y 向:宽度方向);

精度标准:X 向公差 ±0.1mm,Y 向公差 ±0.05mm;位置偏差超 0.08mm 会导致金手指与插槽引脚偏移,接触电阻升高。

-

6. 金手指高度(H):金手指在 PCB 厚度方向的尺寸(与 PCB 板厚一致),常见范围 0.8-2.4mm(如 1.6mm 标准 PCB,金手指高度 1.6mm);

精度标准:公差 ±0.1mm,若高度超差 0.15mm,会导致插槽接触压力不均(部分触点压力不足,电阻升高)。

2. 行业专用尺寸标准示例

不同接口的金手指尺寸有明确行业规范,需针对性适配:

-

PCIe 4.0 金手指(服务器):长度 51mm(±0.08mm),宽度 1.8mm(±0.03mm),间距 0.8mm(±0.02mm),倒角 45°×0.8mm(±0.1mm),符合《PCI-SIG PCIe 4.0 规范》;

-

USB Type-C 金手指(消费电子):长度 10.5mm(±0.1mm),宽度 0.45mm(±0.05mm),间距 0.5mm(±0.03mm),倒角 R0.2mm(±0.05mm),符合《USB-IF USB Type-C 规范》;

-

DDR5 内存金手指(笔记本):长度 30mm(±0.1mm),宽度 1.2mm(±0.05mm),间距 0.8mm(±0.03mm),倒角 45°×0.5mm(±0.1mm),符合《JEDEC DDR5 规范》。

二、金手指尺寸测量工具与技术

金手指尺寸精度需通过高精度测量工具验证,不同参数需选择适配的测量设备,确保测量误差≤10%(如公差 0.05mm,测量误差≤0.005mm)。

1. 主要测量工具及适用场景

-

1. 二次元影像仪(核心工具):

-

原理:通过高清相机捕捉金手指图像,结合软件进行尺寸测量(像素精度≤0.001mm);

-

适用参数:长度、宽度、间距、倒角、位置公差(全尺寸测量);

-

优势:非接触测量(无损伤),可同时测量多个参数(如一次测量 10 个金手指的宽度与间距),精度 ±0.002mm,适合批量检测(每片测量时间≤5 分钟);

-

操作要点:测量前需用标准量块(如 10mm 量块,精度 ±0.001mm)校准,确保 X/Y 轴精度;金手指需清洁表面(无反光、无杂质),避免图像模糊导致误差。

-

2. 千分尺(辅助工具):

-

原理:通过螺旋副传动,将微小位移转化为刻度读数,精度 ±0.001mm;

-

适用参数:金手指宽度、高度(小范围尺寸);

-

注意事项:测量时需轻压(压力 50-100g),避免金手指变形(尤其是软金镀层,压力过大会导致凹陷,测量值偏小)。

-

3. 显微镜(外观尺寸辅助):

-

原理:20-50 倍光学显微镜,观察倒角角度、边缘毛刺(尺寸≤0.05mm);

-

适用参数:倒角角度(用角度尺配合测量)、边缘毛刺长度;

-

优势:可直观观察尺寸缺陷(如倒角不对称、边缘崩缺),适合外观尺寸初检。

-

4. 插拔力测试仪(间接验证):

-

原理:通过测量金手指插入插槽的力值,间接判断尺寸是否适配(力值异常通常伴随尺寸超差);

-

适用场景:批量抽检时,若插拔力超范围(如标准 5-10N,实测 12N),需进一步用二次元影像仪检测尺寸;

-

标准参考:符合《IEC 60512-1-1 插拔力测试标准》,初始插入力≤15N,拔出力≥3N。

2. 尺寸测量流程与判定标准

以二次元影像仪测量 PCIe 金手指为例,标准流程如下:

-

Step 1:样品准备:①清洁金手指表面(用异丙醇擦拭,去除油污);②将 PCB 固定在影像仪工作台上,确保金手指边缘与 X 轴平行(用基准边对齐);

-

Step 2:仪器校准:①放入 10mm 标准量块,测量 X 轴长度,校准误差≤0.001mm;②放入 5mm 量块,校准 Y 轴,误差≤0.001mm;

-

Step 3:参数测量:①长度(L):在金手指两端各取 2 点,软件自动计算距离,测量 3 次取平均值;②宽度(W):在金手指中间区域取 3 点,垂直于长度方向测量,取平均值;③间距(P):选取相邻 3 对金手指,测量中心距,取平均值;④倒角:测量倒角长度与角度,用软件标注功能判定是否达标;

-

Step 4:结果判定:①若所有参数均在公差范围内(如 L=51mm±0.08mm,W=1.8mm±0.03mm),则判定合格;②若单参数超差(如 W=1.86mm,超上限 0.03mm),需复测 3 片,若 2 片以上超差,判定该批次不合格;

-

Step 5:记录与追溯:保存测量数据(含图像),标注批次号、测量时间、操作员,便于后续追溯。

三、常见尺寸问题与解决方案

金手指尺寸超差多源于 “设计、加工、装夹” 三个环节,需针对性优化:

1. 问题 1:宽度超差(如设计 1.8mm,实测 1.88mm)

-

原因:①蚀刻参数不当(蚀刻时间过短,铜箔未完全蚀刻,残留导致宽度偏大);②PCB 涨缩(基材在加工过程中吸水膨胀,宽度变大);

-

解决方案:①优化蚀刻工艺(延长蚀刻时间 5 秒,或提升蚀刻液浓度 10%);②PCB 加工前进行预烘烤(120℃,2 小时),去除水分,控制涨缩率≤0.1%。

2. 问题 2:间距超差(如设计 0.8mm,实测 0.75mm)

-

原因:①菲林制作误差(菲林间距设计 0.78mm,而非 0.8mm);②曝光偏移(曝光时菲林与 PCB 对位偏差 0.02mm);

-

解决方案:①菲林制作后用二次元影像仪检测,确保间距误差≤0.01mm;②采用自动对位曝光机(对位精度 ±0.005mm),替代手动对位。

3. 问题 3:倒角尺寸不均(如一侧 0.8mm,另一侧 0.6mm)

-

原因:①倒角机装夹偏移(PCB 未对齐,导致单侧倒角过短);②刀具磨损(倒角刀一侧磨损严重,切削量不均);

-

解决方案:①优化装夹夹具(添加定位销,确保 PCB 对齐精度 ±0.02mm);②定期检查刀具(每加工 1000 片更换一次倒角刀),确保切削均匀。

4. 问题 4:位置公差超差(Y 向偏移 0.06mm)

-

原因:①PCB 基准边加工误差(基准边不直,导致测量时定位偏差);②影像仪校准不当(Y 轴校准误差 0.003mm,累积导致超差);

-

解决方案:①优化 PCB 裁剪工艺(用激光切割机,基准边直线度≤0.01mm/m);②每日校准影像仪(用标准量块校准 X/Y 轴),避免校准误差累积。

530

530

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?