在 PCB 制造中,沉金是一种核心的表面处理工艺,通过化学沉积的方式在 PCB 焊盘或线路表面形成一层均匀的金层,兼具低接触电阻、高耐腐蚀性与优异的耐磨性,是高频信号传输、精密电子连接场景的关键保障。与 OSP(有机保焊剂)、镀锡等表面处理工艺相比,沉金的核心优势在于 “长期可靠性”—— 即使在潮湿、腐蚀环境下,金层也能保持稳定的电气性能,避免焊盘氧化导致的连接失效。若对沉金的特性与应用边界理解不足,易出现焊盘接触不良、信号损耗超标等问题。今天,我们从基础入手,解析 PCB 沉金的定义、与其他表面处理的差异、核心作用及行业标准,帮你建立系统认知。

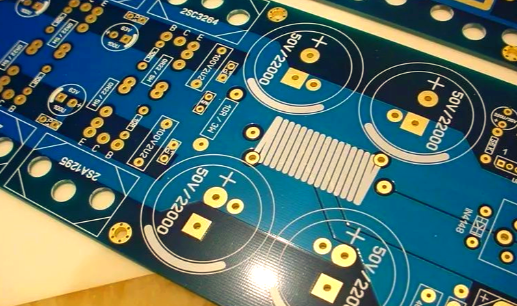

首先,明确 PCB 沉金的核心定义:指通过化学置换反应(无需外接电源),在 PCB 铜箔表面先沉积一层镍层(作为阻挡层,防止铜扩散至金层),再沉积一层金层(作为功能层,提供低电阻与耐腐蚀性)的表面处理工艺。典型的沉金结构为 “铜基材 - 镍层(5-10μm)- 金层(0.1-3μm)”,其中镍层的作用是隔离铜与金,避免铜离子扩散导致金层性能劣化,金层则直接承担电气连接与防护功能。

与其他表面处理工艺相比,沉金的核心差异集中在 “性能稳定性” 与 “适用场景”:OSP 工艺成本低,但耐湿性差(仅能保持 3 个月无氧化),适合短期储存或低可靠性需求场景;镀锡工艺焊接性好,但耐磨性差(插拔 10 次后接触电阻明显上升),适合消费电子的一次性焊接场景;而沉金工艺耐腐蚀性强(耐盐雾测试 96 小时无腐蚀)、接触电阻低(长期稳定在≤50mΩ)、耐磨性优(插拔 100 次后性能无明显衰减),适合高频信号、精密连接、长期使用的场景(如工业控制、医疗设备、车载电子)。

PCB 沉金的核心作用,贯穿 PCB “制造 - 储存 - 使用” 全生命周期,具体可拆解为三点:

1. 降低接触电阻,保障高频信号传输

金的导电率仅次于银与铜(电阻率约 2.4Ω・m),且表面不易氧化,能长期保持低接触电阻。在高频信号场景(如 5G 手机射频焊盘、毫米波雷达线路)中,接触电阻过大会导致信号反射与损耗 —— 普通镀锡焊盘的接触电阻约 80-100mΩ,且使用 3 个月后可能升至 150mΩ 以上;而沉金焊盘的接触电阻可稳定在 30-50mΩ,即使使用 1 年,变化率也≤10%。例如,某 5G 手机的射频天线焊盘采用沉金工艺(金层厚度 0.3μm),3.5GHz 频段的信号传输损耗比镀锡焊盘低 15%,下载速率从 1.0Gbps 提升至 1.15Gbps,且长期使用后信号稳定性无明显下降。

2. 提升耐腐蚀性,适配恶劣环境

PCB 在储存或使用中易受潮湿、盐分、化学物质影响,导致铜箔氧化腐蚀 —— 普通铜箔在湿度 85% 的环境下,1 个月内就会出现氧化斑点(氧化层电阻>1000mΩ);而沉金的镍金双层结构能形成严密的防护屏障:镍层阻止铜离子扩散,金层隔绝外界腐蚀介质。根据行业测试,沉金 PCB 在 “85℃、85% RH” 的湿热环境下放置 1000 小时,焊盘无明显腐蚀,接触电阻变化率≤15%;在盐雾测试(5% NaCl 溶液,35℃)中,96 小时内无锈蚀,远超 OSP(24 小时即出现氧化)与镀锡(48 小时出现锈蚀)的防护能力。某工业 PLC 的 PCB 采用沉金工艺后,在粉尘多、湿度大的车间环境中,故障率从 8% 降至 0.5%,使用寿命从 3 年延长至 5 年。

3. 增强耐磨性,适配多次插拔场景

在需要频繁插拔的场景(如连接器焊盘、测试点),焊盘表面的耐磨性直接决定使用寿命 —— 镀锡焊盘的锡层较软(维氏硬度约 100HV),插拔 10 次后表面就会出现磨损,接触电阻上升 50%;而金层的硬度更高(维氏硬度约 200HV),且具有优异的润滑性,插拔 100 次后表面磨损量仍≤0.05μm,接触电阻变化率≤20%。例如,某电子设备的测试点采用沉金工艺(金层厚度 0.5μm),可承受 500 次插拔测试,而镀锡测试点仅能承受 50 次,沉金方案大幅降低了测试环节的 PCB 损耗成本。

PCB 沉金的行业标准主要参考 IPC-4552(金电镀及化学沉积金标准),核心指标包括:

-

金层厚度:常规场景 0.1-0.5μm(薄金),高可靠性场景 1-3μm(厚金),厚度偏差≤±20%;

-

镍层厚度:5-10μm,厚度偏差≤±15%,确保有效阻挡铜扩散;

-

接触电阻:初始值≤50mΩ,湿热测试后≤75mΩ;

-

附着力:按 IPC-TM-650 2.4.10 标准测试,胶带剥离后无金层脱落;

-

耐腐蚀性:盐雾测试 96 小时无锈蚀,湿热测试 1000 小时无氧化。

PCB 沉金是保障精密电气连接可靠性的 “精密涂层”,其核心价值在于低接触电阻、高耐腐蚀性与强耐磨性。只有理解其基础特性与标准要求,才能在设计初期精准选择,避免因表面处理不当导致的设备故障。

167

167

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?