PCB 成型 V 割过程中,受工艺参数、刀具状态、基材特性等因素影响,易出现切割深度不当、槽壁崩边、连接桥断裂、单元尺寸偏差等缺陷,这些缺陷不仅影响 PCB 外观,更会导致后续分割困难、元件损伤,甚至产品失效。需深入分析缺陷成因,针对性制定解决方案,构建 “缺陷检测 - 原因追溯 - 措施实施 - 效果验证” 的闭环管理体系。

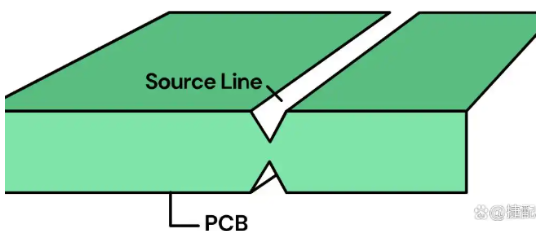

一、缺陷 1:切割深度不当(过深 / 过浅)

缺陷表现:

-

过深:连接桥厚度 <PCB 总厚度的 1/3,生产中连接桥断裂(断裂率> 5%),PCB 单元脱落;

-

过浅:连接桥厚度 > PCB 总厚度的 2/3,掰开时需用力过大(>10N),导致边缘元件脱落(脱落率 > 1%)或 PCB 变形(变形量 > 0.2mm)。

成因分析:

深度参数设置错误:未根据 PCB 实际厚度调整深度,例如 PCB 设计厚度 1.6mm,实际厚度 1.7mm,仍按 1.6mm 设置深度 1.0mm,导致实际连接桥厚度 0.7mm(过厚,属过浅缺陷)。

深度控制系统误差:激光测距传感器校准失效(偏差 > 0.01mm),或 Z 轴伺服电机响应滞后,导致实际深度与设定值偏差 > 0.02mm。

刀具磨损:刀具刃口磨损量≥0.02mm,切割时 “吃刀量” 减少,实际深度比设定值浅 0.03-0.05mm(过浅缺陷)。

PCB 翘曲:PCB 翘曲度 > 0.1mm,局部区域与刀具距离增大,导致该区域切割深度过浅(偏差 > 0.02mm)。

解决方案:

精准设置深度参数:

-

切割前用千分尺测量 PCB 实际厚度(取 10 个点平均值),按 “深度 = 实际厚度 ×(1/3~2/3)” 重新设置参数,例如实际厚度 1.7mm 的 FR-4 PCB,深度设为 0.6-1.1mm(推荐 0.85mm,连接桥 0.85mm)。

-

启用设备 “相对深度” 模式,直接输入深度占总厚度的比例(如 50%),设备自动根据实测厚度计算深度,避免人工计算错误。

校准深度控制系统:

-

每周用标准量块(精度 ±0.001mm)校准激光测距传感器,确保测量偏差≤0.005mm;

-

每月校准 Z 轴伺服电机,调整 PID 参数,减少响应滞后(滞后时间≤0.001 秒),深度控制偏差≤±0.01mm。

监控与更换刀具:

-

建立刀具寿命台账,刚性 PCB 切割每 50,000m 更换刀具,柔性 PCB 每 30,000m 更换;

-

每切割 1000m 进行 “试切检测”,用千分尺测量试切样板的深度,偏差 > 0.01mm 时立即更换刀具。

改善 PCB 平整度:

-

切割前采用真空吸附平台(真空度≥-0.09MPa)压实 PCB,翘曲度控制在≤0.05mm;

-

对翘曲严重(>0.1mm)的 PCB,先进行压平处理(温度 120℃,压力 0.5MPa,时间 30 分钟),再进行 V 割。

验证方法:切割后随机抽取 10 块 PCB,用千分尺测量连接桥厚度,偏差≤±0.02mm;掰开测试,用力≤5N,无元件脱落与 PCB 变形。

二、缺陷 2:槽壁崩边与毛刺

缺陷表现:

-

崩边:槽壁基材出现缺口(深度 > 0.05mm,宽度 > 0.1mm),常见于 FR-4 等刚性基材,崩边率 > 1%;

-

毛刺:槽壁铜箔或基材边缘出现凸起(高度 > 0.05mm),常见于厚铜箔(≥70μm)或金属基板,毛刺率 > 5%,易划伤后续装配人员或元件。

成因分析:

-

刀具参数不当:

-

刀具角度选择错误,如 1.2mm 厚 FR-4 PCB 用 30° 角(应选 60°),切割时切削力集中,导致基材崩边;

-

刀具刃口钝化(半径 > 0.02mm),无法锋利切削,铜箔被 “撕裂” 形成毛刺。

工艺参数不合理:

-

进给速度过快,FR-4 PCB 进给 > 600mm/min(应 300-500mm/min),切削力增大,基材崩边;

-

主轴转速过低,金属基板转速 < 15,000rpm(应 15,000-20,000rpm),金属层切割不彻底,形成毛刺。

基材特性影响:

-

高 Tg FR-4 基材(Tg≥170℃)脆性大,切割时易崩边;

-

厚铜箔 PCB(≥70μm)铜层韧性好,切割时易产生铜屑粘连,形成毛刺。

冷却与排屑不足:

-

冷却风压过低(<0.5MPa),无法及时带走切削热,基材局部过热(>180℃),脆性增加,导致崩边;

-

排屑真空度不足(>-0.08MPa),铜屑堆积在槽壁,被刀具二次刮擦形成毛刺。

解决方案:

优化刀具选择:

-

根据 PCB 厚度与材质选择刀具角度,薄 PCB(≤1.2mm)选 60°,厚 PCB(>1.2mm)选 45°,金属基板选 30°;

-

选用刃口锋利的刀具(刃口半径≤0.01mm),厚铜箔 PCB 需使用 “铜箔专用刀”(刃口经特殊抛光处理),减少毛刺。

调整工艺参数:

-

高 Tg FR-4 PCB:进给速度降低 20%(如从 500mm/min 降至 400mm/min),主轴转速提高 10%(如从 20,000rpm 升至 22,000rpm),减少切削力与热损伤;

-

厚铜箔 PCB:进给速度降低 30%(如从 400mm/min 降至 280mm/min),主轴转速提高 20%(如从 20,000rpm 升至 24,000rpm),确保铜层彻底切割。

强化冷却与排屑:

-

刚性 PCB 与 FPC:冷却风压提高至 0.7-0.8MPa,定向吹向切割区域,带走切削热与碎屑;

-

金属基板:启用 MQL 冷却,冷却剂用量 0.3-0.5mL/min,同时提高排屑真空度至 - 0.095MPa,确保铜屑无堆积。

后处理修复:

-

轻微崩边(深度≤0.05mm):用细砂纸(800 目)手工打磨,去除崩边;

-

毛刺(高度≤0.1mm):用专用去毛刺刀(刃口半径 0.05mm)沿槽壁轻刮,去除毛刺,确保槽壁光滑(Ra≤1.5μm)。

验证方法:显微镜观察(放大 50 倍),崩边深度≤0.05mm,毛刺高度≤0.05mm,崩边率与毛刺率均≤0.5%。

75

75

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?