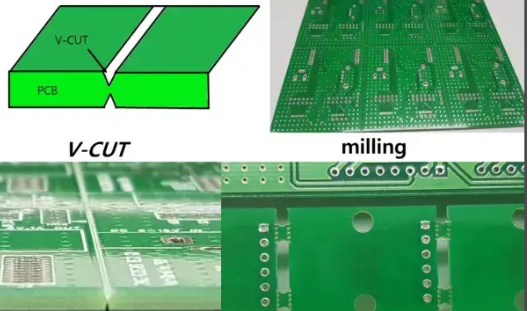

PCB 成型 V 割(V-Cutting)是多层或单面板批量分割的关键工艺,通过在 PCB 单元边界切割出 V 型槽,实现后续人工或机械 “掰开” 分离,具有无粉尘、无应力残留、效率高的优势,广泛应用于消费电子(如手机模组 PCB)、汽车电子(如传感器 PCB)等批量生产场景。

一、V 割的核心原理

V 割的本质是 “控制性深度切割”,通过刀具在 PCB 单元之间的连接边(通常宽度 0.5-2mm)切割出对称 V 型槽,保留中间部分 “连接桥”(厚度通常为 PCB 总厚度的 1/3-1/2),既保证生产过程中 PCB 单元的整体性,又能在后续工序中轻松分离。其核心技术要点体现在三个维度:

V 型槽几何参数:

-

切割角度:常见 30°、45°、60°,需根据 PCB 厚度与材质选择。薄 PCB(厚度≤1mm)常用 60° 角,确保 V 型槽开口大、连接桥薄(易掰开);厚 PCB(厚度≥2mm)常用 30° 角,避免连接桥过薄导致生产中断裂。例如,1.6mm 厚的 FR-4 PCB,45° 角切割后,V 型槽深度 0.8mm,连接桥厚度 0.8mm,兼顾强度与易分离性。

-

切割深度:需严格控制在 PCB 总厚度的 1/3-2/3,过浅会导致难以掰开(需用力过大,易损伤元件),过深则会切断连接桥(生产中单元脱落)。例如,0.8mm 厚的柔性 PCB(FPC),深度需控制在 0.3-0.5mm,连接桥厚度 0.3-0.5mm,避免 FPC 因连接桥过薄而断裂。

-

槽口间距:即相邻 V 型槽的距离,需与 PCB 单元尺寸匹配,通常为 0.1-0.5mm,确保切割后单元边缘平整,无残留连接边。

切割力学原理:

V 割过程中,刀具对 PCB 的作用力分为 “切削力” 与 “挤压力”:切削力用于去除基材与铜箔,形成槽壁;挤压力则需控制在基材屈服强度以下(如 FR-4 基材屈服强度≥150MPa),避免 PCB 产生塑性变形。切割后,连接桥处于 “弹性应力平衡” 状态,掰开时只需施加较小外力(通常≤5N)即可使连接桥沿 V 型槽根部断裂,断裂面平整(粗糙度 Ra≤1.5μm),无铜箔毛刺。

不同基材的切割适配:

-

刚性 PCB(FR-4):基材硬度高(洛氏硬度≥80HRM),需较大切削力,切割角度宜选 45°-60°,深度控制在总厚度的 1/2,确保槽壁光滑;

-

柔性 PCB(聚酰亚胺):基材柔韧性好(断裂伸长率≥50%),切割时易产生 “粘刀”,需选用锋利刀具(刃口半径≤0.01mm),角度选 60°,深度控制在总厚度的 1/3,避免连接桥过度拉伸;

-

金属基板(铝基板、铜基板):导热基材硬度低(铝的布氏硬度≤30HB),切割时易出现金属屑粘连,需配合高压冷却(0.3-0.5MPa),角度选 30°,深度控制在总厚度的 2/3,确保金属层完全切断。

二、V 割设备的核心构成

一套完整的 PCB 成型 V 割设备需具备 “精准定位、深度可控、高效切割” 三大能力,主要包括五大核心模块,各模块需满足精度与稳定性要求:

主轴与刀具系统:

-

主轴:采用高频电主轴(转速 10,000-30,000rpm),径向跳动≤0.002mm,确保刀具稳定旋转;主轴功率 500-1500W,根据基材调整(切割金属基板需 1000W 以上),避免功率不足导致刀具卡顿。

-

刀具:采用钨钢合金 V 型刀(硬度≥HRC65),刃口角度 30°/45°/60° 可选,刀尖半径 0.01-0.05mm;刀具寿命通常为 50,000-100,000m 切割长度,需定期检查刃口磨损(磨损量≥0.02mm 时更换),避免槽壁粗糙。

-

刀具调节机构:支持 X/Y/Z 三轴微调,调节精度 ±0.001mm,可根据 PCB 厚度实时调整刀具高度,确保切割深度精准。

定位与送料系统:

-

定位平台:采用线性电机驱动,X/Y 轴定位精度 ±0.005mm,重复定位精度 ±0.002mm;平台配备真空吸附装置(真空度≥-0.08MPa),确保 PCB 平整固定(翘曲度≤0.1mm),避免切割偏移。

-

视觉定位模块:集成 200 万像素 CCD 相机与激光测距传感器,相机捕捉 PCB 基准标记(定位精度 ±0.003mm),激光实时测量 PCB 厚度偏差(±0.01mm),动态调整切割深度,适配不同批次 PCB 的厚度波动。

-

送料机构:支持卷对卷(R2R)与片对片(S2S)两种模式,卷对卷送料速度 1-3m/min(适配 FPC 批量生产),片对片送料节拍 3-5 秒 / 片(适配刚性 PCB),送料精度 ±0.01mm。

深度控制系统:

-

闭环控制:通过 “激光测距 + 编码器” 实时监测刀具切割深度,精度 ±0.005mm;当深度偏差超过 ±0.01mm 时,系统自动调整 Z 轴高度,确保深度稳定。

-

模式切换:支持 “绝对深度”(基于 PCB 表面设定固定深度)与 “相对深度”(基于 PCB 总厚度设定比例,如 1/2 厚度),适配不同分割需求,例如柔性 PCB 需选择 “相对深度”,避免厚度波动导致深度不当。

冷却与排屑系统:

-

冷却系统:采用高压风冷(风压 0.5-0.8MPa)或微量润滑(MQL),风冷适用于 FR-4 与 FPC,避免冷却剂残留;MQL 适用于金属基板,冷却剂(植物油基)用量 0.1-0.5mL/min,既冷却刀具(控制温度≤150℃),又减少金属屑粘连。

-

排屑系统:配备负压吸附装置(真空度≥-0.09MPa)与毛刷清理机构,吸附切割产生的树脂屑与铜屑,防止堆积导致切割精度下降;排屑管道每小时清理一次,避免堵塞。

控制系统与软件:

-

控制单元:采用 PLC + 触摸屏,实时显示切割参数(转速、深度、速度),支持参数存储(100 组以上),适配不同 PCB 型号;具备故障报警功能(如刀具磨损、真空不足),报警响应时间≤0.1 秒。

-

编程软件:支持 Gerber、DXF 等格式导入,自动生成切割路径;具备 “路径优化” 功能,减少空程移动(优化后效率提升 20%);支持离线编程,无需占用设备时间,提升生产效率。

241

241

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?