PCB 成型基础工艺的核心流程涵盖预处理、成型加工、后处理三大阶段,每个阶段包含多个关键工序,且需严格控制工艺参数,才能确保 PCB 成型质量。不同成型工艺的流程与参数存在差异,但核心逻辑均围绕 “精度保障、质量稳定、效率提升” 展开。深入掌握核心流程与参数控制要点,是实现 PCB 成型工艺标准化、规模化生产的关键。

一、通用预处理流程:为成型加工奠定基础

无论采用何种成型工艺,PCB 成型前均需进行预处理,确保覆铜板状态符合加工要求,核心流程包括基材裁切、磨边、清洁与定位标记制作。

(一)基材裁切:控制初始尺寸精度

基材裁切是将大尺寸覆铜板(如 1220mm×1020mm)切割为适合成型加工的小尺寸基板(如 500mm×500mm),关键参数控制如下:

-

裁切设备:采用数控裁板机(定位精度 ±0.1mm),避免手工裁切的尺寸偏差;

-

裁切尺寸:根据成型后 PCB 的尺寸与排版方案,预留 5-10mm 的加工余量(用于后续成型定位与边缘处理);

-

裁切速度:根据基材厚度调整,厚度 1.6mm 的 FR-4 基材,裁切速度控制在 100-150mm/min,避免速度过快导致基材分层;

-

质量要求:裁切后基板边缘无毛刺(毛刺长度≤0.05mm)、无分层,尺寸公差 ±0.2mm。

(二)磨边处理:去除边缘缺陷

磨边处理通过砂轮或砂纸打磨基板边缘,去除裁切产生的毛刺与毛边,关键参数控制如下:

-

磨边设备:采用自动磨边机,砂轮粒度选择 800-1200 目(细粒度砂轮可减少边缘粗糙);

-

磨边压力:控制在 0.1-0.3MPa,压力过大会导致基板边缘变形,压力过小则无法彻底去除毛刺;

-

磨边速度:50-100mm/min,确保边缘打磨均匀,打磨后边缘粗糙度 Ra≤0.5μm;

-

质量要求:边缘无毛刺、无划痕,基板尺寸无明显变化(偏差≤0.05mm)。

(三)清洁处理:去除表面杂质

清洁处理去除基板表面的油污、粉尘等杂质,避免影响后续成型加工精度与质量,关键参数控制如下:

-

清洁方式:采用 “超声波清洗 + 高压喷淋 + 热风烘干” 组合工艺;

-

超声波清洗:频率 40kHz,功率 500W,清洗时间 5-10 分钟,清洗剂选用中性清洁剂(pH 6-8),避免腐蚀基材;

-

高压喷淋:水压 0.2-0.4MPa,水温 40-50℃,冲洗时间 3-5 分钟,彻底去除清洗剂残留;

-

热风烘干:温度 60-80℃,风速 2-3m/s,烘干时间 10-15 分钟,确保基板表面干燥(含水率≤0.1%);

-

质量要求:基板表面无油污、粉尘,水膜测试合格(水膜均匀覆盖,无破裂)。

(四)定位标记制作:确保成型定位精度

定位标记(如基准孔、基准线)用于成型加工时的精准定位,关键参数控制如下:

-

标记类型:优先选择圆形基准孔(直径 2-5mm),定位精度高于基准线;

-

制作设备:采用数控冲孔机或激光打孔机,孔位精度 ±0.01mm,孔径公差 ±0.02mm;

-

标记数量:每块基板至少制作 2 个基准孔(对角布置),确保定位无偏移;

-

质量要求:基准孔边缘无毛刺、无变形,孔壁光滑(粗糙度 Ra≤0.1μm)。

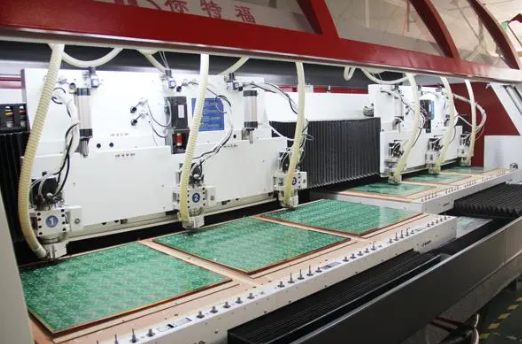

二、机械成型(铣削)核心流程与参数控制

铣削成型是消费电子、工业控制 PCB 的主流工艺,核心流程包括装夹定位、铣削加工、去毛刺,关键参数需精准控制。

(一)装夹定位:保障加工精度基础

装夹定位通过夹具将基板固定在铣床上,避免加工时基板移动,关键参数控制如下:

-

夹具类型:采用真空吸盘夹具(适合平面基板)或机械夹爪夹具(适合异形基板);

-

真空吸盘:真空度控制在 - 0.08 至 - 0.09MPa,确保基板紧密吸附,无松动;

-

机械夹爪:夹紧力 0.5-1kN,避免夹紧力过大导致基板变形;

-

定位方式:通过基准孔与定位销配合定位,定位销与基准孔的间隙≤0.005mm;

-

质量要求:基板装夹后无翘曲(翘曲度≤0.1mm/m)、无偏移(定位偏差≤0.005mm)。

(二)铣削加工:核心参数决定成型质量

铣削加工通过数控程序控制铣刀路径,完成 PCB 外形与孔槽加工,关键参数控制如下:

-

铣刀选择:

-

材质:高速钢(HSS)铣刀适合普通 FR-4 基板,硬质合金(WC)铣刀适合高硬度基板(如金属基 PCB);

-

直径:根据加工尺寸选择,外形铣削选择 1-3mm 铣刀,槽孔加工选择 0.5-1mm 铣刀;

-

刃数:2 刃铣刀适合槽孔加工(排屑好),4 刃铣刀适合外形铣削(表面光滑);

-

铣削参数:

-

转速:根据铣刀直径调整,1mm 铣刀转速 15000-20000r/min,3mm 铣刀转速 8000-12000r/min,避免转速过低导致切削力大、基板变形;

-

进给速度:50-200mm/min,进给速度过快易产生毛刺,过慢则加工效率低;

-

切削深度:单次切削深度≤基板厚度的 1/2,分 2-3 次完成切削(如 1.6mm 厚基板,每次切削 0.8mm),减少切削应力;

-

排屑控制:采用高压风冷(风压 0.5-0.8MPa)或油雾润滑(油雾浓度 5-10%),及时排出切屑,避免切屑划伤基板表面;

-

质量要求:成型后 PCB 外形尺寸公差 ±0.1mm,边缘粗糙度 Ra≤1.0μm,无分层、无裂纹。

(三)去毛刺:提升边缘质量

铣削加工后 PCB 边缘易产生毛刺,需进行去毛刺处理,关键参数控制如下:

-

去毛刺方式:采用 “毛刷去毛刺 + 化学去毛刺” 组合工艺;

-

毛刷去毛刺:毛刷材质为尼龙(粒度 800 目),转速 1000-1500r/min,处理时间 1-2 分钟,去除大部分机械毛刺;

-

化学去毛刺:采用酸性去毛刺剂(如磷酸溶液,浓度 10-15%),温度 50-60℃,处理时间 30-60 秒,去除微小毛刺;

-

质量要求:边缘无毛刺(毛刺长度≤0.01mm),无腐蚀痕迹,尺寸无变化。

三、激光成型核心流程与参数控制

激光成型适用于高精度、微型化 PCB,核心流程包括激光参数调试、成型加工、边缘处理,参数控制更为精细。

(一)激光参数调试:决定加工精度与效率

激光参数需根据基材类型、厚度进行调试,关键参数控制如下:

-

激光类型:

-

CO₂激光(波长 10.6μm):适合 FR-4、PI 等有机基材,切割效率高,最小槽宽 0.1mm;

-

UV 激光(波长 355nm):适合精细加工,最小槽宽 0.05mm,边缘热影响区小(≤10μm);

-

激光参数:

-

功率:FR-4 基板(厚度 1.6mm)CO₂激光功率 50-100W,PI 基板(厚度 0.1mm)UV 激光功率 10-20W;

-

频率:5-50kHz,频率越高,切割边缘越光滑,但效率越低;

-

扫描速度:100-500mm/min,根据功率与频率调整,确保一次切割穿透基材;

-

脉冲宽度:UV 激光脉冲宽度 5-20ns,减少热影响区,避免基材碳化;

-

焦点位置:焦点位于基材表面下 1/3 厚度处,确保上下边缘切割精度一致。

(二)成型加工:非接触式精准加工

激光成型加工通过数控系统控制激光束路径,完成 PCB 成型,关键控制要点如下:

-

定位精度:通过 CCD 视觉定位系统(精度 ±0.001mm)识别基准孔,自动补偿基板偏移;

-

加工路径:采用 “内孔先加工,外形后加工” 的路径,避免基板变形影响内孔精度;

-

吹气保护:加工时通入氮气(纯度≥99.99%),气压 0.2-0.3MPa,防止基材氧化与碳化;

-

质量要求:成型尺寸公差 ±0.01mm,边缘热影响区≤20μm

-

,无基材碳化(碳化面积≤0.1mm²)。

-

(三)边缘处理:消除热影响区

-

激光切割后基材边缘可能存在热影响区(如碳化、熔融层),需进行边缘处理,关键参数控制如下:

-

处理方式:采用 “等离子清洗 + 精密研磨” 组合工艺;

-

等离子清洗:使用氧气等离子体(功率 50-100W,处理时间 1-2 分钟),去除边缘碳化层,提升表面平整度;

-

精密研磨:采用金刚石研磨带(粒度 2000 目),研磨速度 50-100mm/min,去除熔融层,使边缘粗糙度 Ra≤0.2μm;

-

质量要求:边缘无碳化、无熔融残留,尺寸公差无变化(±0.005mm)。

四、后处理通用流程:确保成品质量

-

无论何种成型工艺,后处理均需完成清洗、干燥、检测三大工序,确保 PCB 符合出厂标准。

(一)清洗工序:去除加工残留

清洗方式:根据成型工艺选择针对性清洗方案;

-

机械成型:采用 “高压喷淋 + 超声波清洗”,去除切屑与油污,喷淋压力 0.3-0.5MPa,超声波频率 40kHz,清洗时间 5-10 分钟;

-

激光成型:采用 “等离子清洗 + 去离子水冲洗”,去除碳化残留与粉尘,等离子处理时间 2 分钟,冲洗时间 3 分钟;

-

化学成型:采用 “中和清洗 + 去离子水冲洗”,先用碱性中和液(pH 8-9)中和蚀刻液,再用去离子水冲洗,避免残留蚀刻液腐蚀 PCB;

质量要求:PCB 表面无残留(残留杂质≤0.01mg/cm²),水膜测试合格。

(二)干燥工序:控制含水率

干燥方式:采用热风循环烘干箱,温度 60-80℃,风速 1-2m/s,干燥时间 15-20 分钟;

质量要求:PCB 含水率≤0.1%,无变形(翘曲度≤0.1mm/m)。

(三)检测工序:全维度质量把关

-

尺寸检测:使用二次元影像测量仪(精度 ±0.001mm),检测外形尺寸、孔位、槽宽等关键参数,合格率需≥99%;

-

外观检测:采用自动光学检测(AOI)系统,检测边缘毛刺、碳化、分层等缺陷,缺陷率需≤0.1%;

-

性能检测:抽样进行绝缘电阻测试(≥10¹²Ω)与耐温性测试(260℃,10 秒无分层),确保电气性能与可靠性。

739

739

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?