PCB 成型是将覆铜板加工为符合设计尺寸与形状的电路板的关键环节,其工艺选择直接影响 PCB 的精度、成本与生产效率。根据加工原理与设备差异,PCB 成型基础工艺主要分为机械成型、激光成型、化学成型三大类,每类工艺又包含多种细分技术,适用于不同类型、精度要求与批量需求的 PCB 产品。明确各类工艺的特性与适用场景,是实现 PCB 高效生产的前提。

一、机械成型工艺:传统高效的主流选择

机械成型通过物理切削、冲压等方式实现 PCB 外形加工,具有成本低、效率高的优势,是目前 PCB 量产的主流工艺,主要包括铣削成型、冲压成型与冲孔成型。

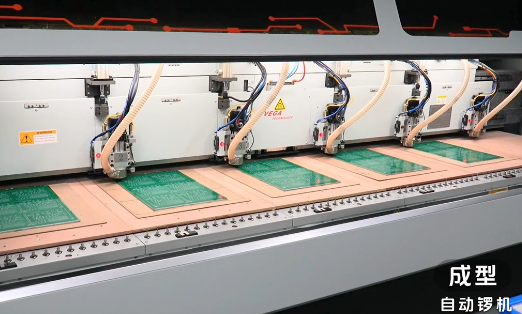

(一)铣削成型:高精度中小批量首选

铣削成型利用高速旋转的铣刀(直径 0.5-3mm)对覆铜板进行切削,通过数控系统控制铣刀路径,实现复杂形状的加工,核心特性如下:

-

精度优势:定位精度可达 ±0.02mm,外形尺寸公差控制在 ±0.1mm 以内,可加工异形孔、槽(宽度≥0.2mm)与复杂轮廓(如弧形、多边形),满足消费电子、工业控制等高精度 PCB 需求;

-

灵活性强:无需制作专用模具,通过修改数控程序即可切换不同产品型号,换型时间短(通常 30 分钟以内),适合中小批量、多品种 PCB 生产(如研发样品、定制化设备 PCB);

-

效率与成本:加工速度约 100-300mm/min,单块 PCB 加工时间根据复杂度差异较大(简单外形 3-5 分钟,复杂外形 10-15 分钟);设备成本中等(数控铣床约 50-100 万元 / 台),无模具成本,单件加工成本随批量增加而降低。

适用场景:

-

消费电子:智能手机主板(异形轮廓、微小槽孔)、无线耳机 PCB(高精度定位孔);

-

工业控制:传感器 PCB(复杂异形结构)、PLC 模块(多尺寸安装孔);

-

研发与定制:小批量试产(10-1000 片)、样品制作(1-10 片)。

(二)冲压成型:大批量标准化产品优选

冲压成型利用冲床与专用模具,通过一次或多次冲压将覆铜板加工为目标形状,核心特性如下:

-

效率极高:单次冲压可完成多块 PCB 加工(模具可设计多工位),加工速度可达 1000-5000 片 / 小时,是铣削成型的 10-50 倍,适合大批量标准化 PCB 生产;

-

成本优势:批量生产时单件成本极低(仅为铣削成型的 1/5-1/10),但需制作专用模具(模具成本约 5-20 万元 / 套),模具寿命可达 10 万 - 100 万次,批量越大成本优势越明显;

-

精度局限:定位精度约 ±0.05mm,外形尺寸公差 ±0.2mm,无法加工微小槽孔(宽度<0.5mm)与复杂异形轮廓,适合简单外形 PCB(如矩形、带标准安装孔的 PCB)。

适用场景:

-

消费电子:电源适配器 PCB(矩形外形、标准安装孔)、机顶盒 PCB(简单轮廓);

-

家电领域:洗衣机、空调控制板(标准化外形);

-

大批量生产:单款产品年产量≥10 万片的场景。

(三)冲孔成型:辅助孔加工专用工艺

冲孔成型利用冲孔机与小型冲模,专门用于加工 PCB 的安装孔、定位孔等圆形或异形孔,常作为铣削或冲压成型的辅助工艺,核心特性如下:

-

孔加工精度高:孔径公差 ±0.03mm,孔位精度 ±0.05mm,可加工孔径 0.5-10mm 的孔,适合高精度定位孔(如 PCB 组装定位孔);

-

效率高成本低:单孔加工时间<1 秒,设备成本低(冲孔机约 10-20 万元 / 台),模具成本仅需 1000-5000 元 / 套;

-

局限性:仅适用于孔加工,无法完成 PCB 外形轮廓加工,需与其他成型工艺配合使用。

适用场景:

-

各类 PCB 的安装孔、定位孔加工(如主板固定孔、连接器安装孔);

-

作为冲压成型的预处理工艺,提前加工高精度定位孔,提升后续冲压精度。

二、激光成型工艺:高精度微小型 PCB 新选择

激光成型利用高能量激光束(如 CO₂激光、UV 激光)对覆铜板进行熔融、汽化切割,实现高精度成型,核心特性如下:

-

超高精度:定位精度可达 ±0.005mm,最小加工尺寸(槽宽、孔径)可达 0.05mm,可加工纳米级精细结构,满足微型化、高精度 PCB 需求(如 SiP 模组基板、医疗微型传感器 PCB);

-

无机械应力:激光切割为非接触式加工,无机械压力,避免 PCB 基材变形、分层,尤其适合柔性 PCB(FPC)、超薄 PCB(厚度<0.2mm)的成型;

-

效率与成本:加工速度约 50-200mm/min,低于铣削成型;设备成本高(激光成型机约 200-500 万元 / 台),单件加工成本高,适合小批量、高精度 PCB 生产。

适用场景:

-

微型电子:可穿戴设备 PCB(如智能手环微型 PCB)、医疗电子(植入式传感器 PCB);

-

高频高速 PCB:5G 射频模块 PCB(精细槽孔、异形结构)、SiP 模组基板(微小轮廓);

-

柔性电子:柔性显示屏 PCB(FPC)、折叠屏铰链 PCB(无应力加工)。

三、化学成型工艺:特殊结构加工补充方案

化学成型利用化学蚀刻液(如酸性氯化铁溶液、碱性蚀刻液)对覆铜板进行选择性腐蚀,实现 PCB 成型,核心特性如下:

-

复杂结构加工能力:可加工传统机械成型无法实现的复杂镂空结构、微小缝隙(宽度<0.05mm),适合特殊外形 PCB(如金属芯 PCB 的散热孔阵列);

-

精度均匀性好:蚀刻精度 ±0.02mm,同一批次 PCB 的尺寸一致性高(偏差<0.01mm),无机械加工的边缘毛刺;

-

局限性:加工周期长(蚀刻时间通常 10-30 分钟),化学药剂污染大(需专业废水处理),成本高,仅作为特殊场景的补充工艺,不适合大规模量产。

适用场景:

-

特殊结构 PCB:金属基 PCB 的散热孔阵列、高频 PCB 的微波结构(如耦合槽);

-

超薄超软 PCB:厚度<0.1mm 的超薄 PCB、无法承受机械应力的超软 FPC。

四、工艺选择决策逻辑

PCB 成型工艺的选择需综合考量以下因素:

-

精度要求:微型化、高频高速 PCB(精度 ±0.01mm 以内)优先选择激光成型;消费电子、工业控制 PCB(精度 ±0.02-0.1mm)选择铣削成型;标准化大批量 PCB(精度 ±0.1-0.2mm)选择冲压成型;

-

批量规模:小批量(<1000 片)、多品种选择铣削成型或激光成型;大批量(>10 万片)、标准化产品选择冲压成型;

-

产品结构:复杂异形、微小槽孔选择铣削或激光成型;简单矩形、标准孔选择冲压成型;特殊镂空、微波结构选择化学成型;

-

成本预算:低成本需求优先选择冲压成型(大批量)或铣削成型(中小批量);高精度、特殊结构可接受高成本选择激光或化学成型。

739

739

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?