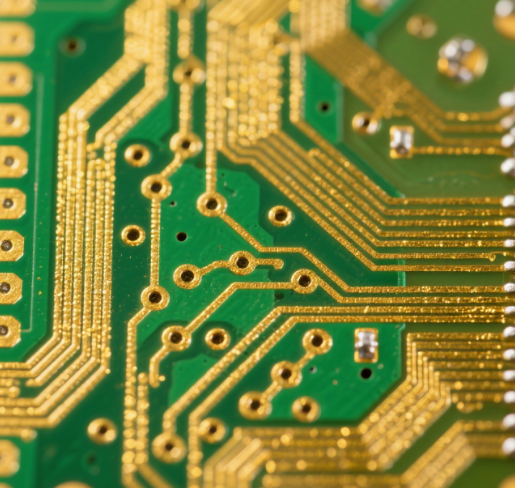

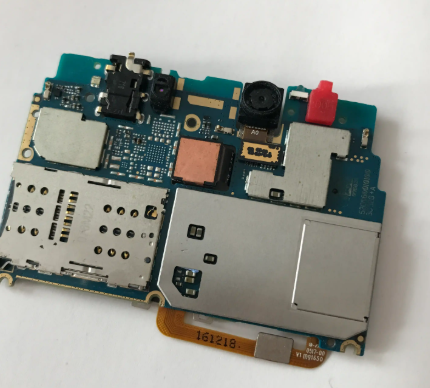

ENIG 工艺虽适配手机主板 PCB 的需求,但在实际生产中,受手机主板 “线路密集、焊盘微小、性能要求高” 的影响,易面临沉镍不均、金层腐蚀、黑盘等工艺难点。这些问题不仅影响主板外观,更会导致信号传输异常、焊点失效等严重后果。

一、难点一:微小焊盘沉镍不均,影响信号传输与焊点质量

手机主板的微型焊盘(如直径 0.1mm 的射频焊盘)面积小、分布密集,沉镍过程中易出现镍层厚度偏差过大(超过 ±20%),导致部分焊盘镍层过薄(<5μm),无法有效隔绝铜焊盘,或过厚(>10μm),影响信号传输。

(一)产生原因

溶液浓度分布不均:微型焊盘间距小(≤0.05mm),沉镍溶液在焊盘间隙流动受阻,导致局部镍离子浓度过低,沉积速度慢,镍层变薄。

催化活性差异:手机主板 PCB 的焊盘经过微蚀处理后,微小焊盘边缘的催化活性高于中心区域,导致边缘镍层沉积过快,形成 “边缘厚、中心薄” 的不均现象。

搅拌强度不足:传统搅拌方式(如空气搅拌)无法将沉镍溶液均匀输送至微小焊盘表面,导致焊盘表面镍离子补充不及时,沉积厚度波动。

(二)优化方案

改良沉镍溶液配方:在沉镍溶液中添加 “微型焊盘专用添加剂”(如有机胺类化合物),降低溶液表面张力,提升其在微小间隙中的流动性,确保镍离子均匀分布。同时,将镍离子浓度从 6g/L 提升至 8g/L,延长溶液使用寿命,减少浓度波动对镍层厚度的影响。

精准控制催化活性:调整微蚀工艺参数,将微蚀时间从 60 秒缩短至 45 秒,微蚀液浓度从 10% 降至 8%,减少焊盘边缘的过度催化;微蚀后增加 “弱浸蚀” 步骤(采用 1% 稀硫酸浸泡 10 秒),平衡焊盘表面催化活性,确保沉积速度均匀。

采用超声辅助搅拌:在沉镍槽中加装超声发生器(频率 40kHz),通过超声波振动增强溶液对流,将镍离子高效输送至微小焊盘表面;同时,配合精密机械搅拌(转速 50r/min),形成 “超声 + 机械” 双重搅拌体系,使镍层厚度偏差控制在 ±10% 以内。

二、难点二:浸金过程中金层腐蚀,导致导电性下降

ENIG 的浸金过程是通过金离子与镍层的置换反应形成金层,手机主板的微小焊盘在浸金时易出现金层局部腐蚀(如针孔、斑点),导致焊盘导电性下降,影响高频信号传输。

(一)产生原因

浸金溶液 pH 值波动:浸金溶液的最佳 pH 值为 4.0-4.5,若 pH 值低于 4.0,溶液酸性过强,会加速镍层溶解,导致金层因镍层过度消耗而出现针孔;若 pH 值高于 4.5,金离子易形成沉淀,无法均匀沉积。

置换反应速度过快:手机主板的微小焊盘比表面积大(单位面积焊盘数量多),浸金时置换反应速度快,局部区域金层生长过快,形成疏松结构,易受后续清洗工序腐蚀。

杂质离子干扰:沉镍工序中残留的铜离子、铁离子会带入浸金槽,与金离子竞争反应,导致金层纯度下降(金含量 < 99.9%),抗腐蚀能力减弱。

(二)优化方案

实时监控并稳定 pH 值:在浸金槽中安装在线 pH 监测仪(精度 ±0.01),实时采集溶液 pH 值;当 pH 值低于 4.0 时,自动添加碱性调节剂(如氢氧化钾溶液);高于 4.5 时,添加酸性调节剂(如柠檬酸溶液),确保 pH 值稳定在 4.2-4.3 的最佳范围。

控制置换反应速度:在浸金溶液中添加 “缓蚀剂”(如硫脲类化合物),浓度控制在 0.5g/L,减缓置换反应速度;同时,降低浸金温度(从 80℃降至 70℃),延长浸金时间(从 10 分钟至 15 分钟),使金层缓慢、均匀生长,避免疏松结构产生。

去除杂质离子:在沉镍与浸金工序之间增加 “离子交换” 步骤,采用专用离子交换树脂吸附铜离子、铁离子,使杂质离子浓度≤0.1mg/L;同时,每批次生产后更换 1/3 的浸金溶液,避免杂质离子累积。优化后,金层纯度可达 99.95% 以上,无针孔、斑点等腐蚀现象。

三、难点三:黑盘缺陷,影响焊点可靠性

黑盘是 ENIG 工艺的常见缺陷,表现为焊盘表面呈现黑色或暗灰色,主要由镍层氧化或镍 - 磷合金结构异常导致。手机主板的 CPU、内存等关键焊盘若出现黑盘,会导致焊点虚焊、拉脱力下降,严重时引发手机死机、无法开机。

(一)产生原因

沉镍后钝化处理不及时:沉镍后若未立即进行钝化处理,镍层在空气中暴露时间超过 30 分钟,易形成氧化层(NiO、Ni₂O₃),导致后续浸金时金层无法完全覆盖,出现黑盘。

沉镍溶液磷含量异常:沉镍溶液中磷含量过高(>12%),会导致镍 - 磷合金结晶粗大,表面粗糙度增加,浸金后易出现黑色斑点;磷含量过低(<8%),则镍层耐腐蚀性下降,易氧化发黑。

浸金后清洗不彻底:浸金后若残留的浸金溶液未彻底清洗,会与镍层发生后续反应,导致镍层局部腐蚀,形成黑盘。

(二)优化方案

缩短沉镍后暴露时间:采用 “联机生产” 模式,沉镍工序完成后,PCB 板通过自动传输带直接进入钝化槽(间隔时间 < 10 分钟),钝化液采用 5% 的铬酸盐溶液,浸泡 5 分钟,在镍层表面形成致密保护膜,防止氧化。

精准控制磷含量:将沉镍溶液的磷含量稳定在 10±0.5%,通过在线磷含量监测仪实时检测,当磷含量低于 9.5% 时,添加次磷酸钠溶液(浓度 200g/L);高于 10.5% 时,更换部分沉镍溶液,确保镍 - 磷合金结构均匀,表面粗糙度 Ra≤0.2μm。

强化浸金后清洗:采用 “3 道去离子水清洗 + 1 道超声波清洗” 的流程,每道清洗时间 2 分钟,超声波清洗频率 40kHz、功率 500W,确保残留浸金溶液彻底去除;清洗后立即进入 80℃热风烘箱干燥 5 分钟,避免水分残留导致镍层腐蚀。

367

367

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?