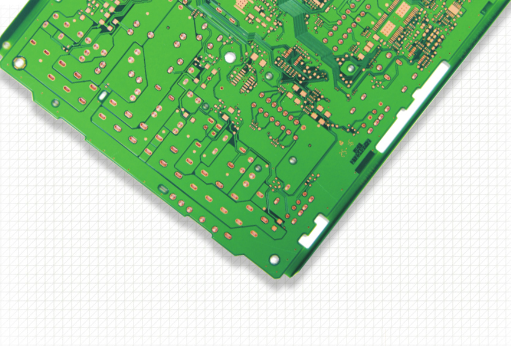

做 PCB 项目时,很多人会遇到局部印刷的问题:刚做好的 PCB 板,用手一刮阻焊油墨就掉;丝印的标识模糊不清,根本看不清 “R1”“C2”;更头疼的是图案偏移,阻焊油墨盖住了半个焊盘,焊接时根本焊不上…… 别慌,今天就跟大家梳理 PCB 局部印刷的常见问题,教你找到原因并解决,让你的 PCB 局部印刷既精准又耐用。

第一个常见问题:阻焊油墨脱落,这是最让人头疼的问题之一。刚做好的 PCB 板,阻焊油墨用指甲轻轻一刮就掉,或者使用一段时间后油墨起皮、脱落,不仅影响外观,还可能导致线路氧化、短路。为啥会出现这种情况?主要有三个原因:

一是前处理不到位。PCB 板在印刷阻焊油墨前,表面有油污、灰尘或氧化层,油墨无法和 PCB 板表面紧密结合,自然容易脱落。比如生产时 PCB 板放在空气中太久,铜箔表面形成了一层薄薄的氧化层,印刷时没清洗干净,油墨就像 “贴在一层灰尘上”,附着力很差。解决方法很简单:印刷前用超声波清洗机清洗 PCB 板,去除表面的油污和灰尘;然后用稀盐酸或专用的除氧化剂处理铜箔表面,去除氧化层,确保 PCB 板表面干净、无杂质。

二是油墨质量差。有些低价阻焊油墨,本身的附着力和耐磨性就差,就算前处理做得再好,也容易脱落。比如一些劣质绿油,干燥后质地很脆,稍微弯曲 PCB 板,油墨就会开裂、脱落。解决方法是选择优质的阻焊油墨,比如符合 IPC 标准的油墨,这种油墨附着力强、耐磨性好,干燥后不易开裂、脱落。

三是固化不充分。阻焊油墨印刷后需要固化(一般是加热固化或紫外线固化),要是固化温度不够、时间太短,油墨没有完全干燥,就会导致附着力差。比如加热固化的油墨,要求 150℃固化 30 分钟,要是只加热到 120℃,或者只固化了 15 分钟,油墨内部没有完全交联,用手一刮就掉。解决方法是严格按照油墨的固化要求操作,确保固化温度和时间达标,比如用温度测试仪监测固化炉的温度,避免温度不够或不均匀。

第二个常见问题:丝印标识模糊不清,文字、符号看不清楚,组装时很容易装错元器件。这种问题主要有两个原因:

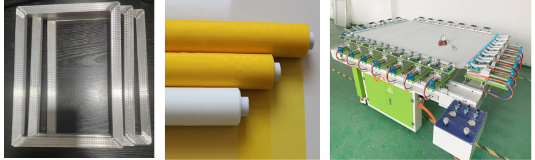

一是网版质量差。丝印标识的网版要是镂空图案不清晰,比如文字边缘有毛刺、线条粗细不均,印刷出来的标识自然模糊。比如网版制作时,曝光不充分,导致镂空区域边缘不平整,印刷时油墨就会扩散,文字变得模糊。解决方法是选择高精度的网版,比如用激光雕刻的网版,这种网版的镂空图案清晰、边缘整齐,印刷出来的标识也更清晰。

二是印刷参数不当。比如油墨太稀,印刷时油墨会扩散,导致文字边缘模糊;油墨太稠,刮板刮不动,油墨无法均匀覆盖,标识会出现缺笔断画的情况;刮板压力太小,油墨印不清晰;压力太大,网版变形,图案会失真。解决方法是调整好印刷参数:根据油墨的粘度调整刮板速度和压力,油墨稀就加快刮板速度、减小压力,油墨稠就减慢速度、增大压力;印刷前先在废板上试印,调整好参数后再正式印刷。

第三个常见问题:图案偏移,阻焊油墨覆盖了焊盘,或者丝印标识印到了其他区域。这种问题的核心原因是 “对位不准”,主要有两个方面:

一是网版对位不准。印刷时网版没有和 PCB 板精准对齐,比如网版上的焊盘镂空位置和 PCB 板上的实际焊盘位置偏差了 0.2mm,印刷后阻焊油墨就会覆盖到焊盘上。解决方法是使用自动对位设备,比如带有 CCD 摄像头的印刷机,能自动识别 PCB 板上的定位孔,将网版精准对位到 PCB 板上,误差可控制在 0.05mm 以内。

二是 PCB 板变形。要是 PCB 板在生产过程中出现轻微变形,比如高温烘烤后板体弯曲,对位时就很难精准定位,导致图案偏移。解决方法是选择优质的 PCB 基材,比如高 Tg 值的 FR-4 基材,这种基材耐高温、不易变形;在生产过程中控制好烘烤温度和时间,避免 PCB 板变形。

234

234

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?