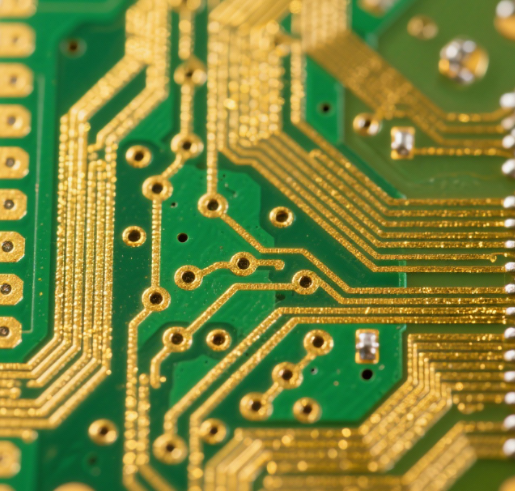

提到 PCB 电镀金,很多人会觉得 “这是高端产品才用的工艺”—— 确实,像手机主板、工业控制模块、医疗设备的 PCB 板,大多会采用电镀金工艺。但你知道吗?PCB 电镀金不是把整个板都镀上金,而是 “选择性电镀”,只在关键区域(比如焊盘、触点)镀金。今天就带大家深入了解 PCB 电镀金工艺,看看它到底有啥优势,为啥能成为高端 PCB 的 “首选工艺”。

首先得搞清楚,PCB 电镀金的 “金” 不是纯金,而是 “金合金” 或 “纯金薄层”。常用的电镀金有两种:硬金电镀和软金电镀。硬金是金和钴、镍等金属的合金,硬度高、耐磨性强;软金是纯度 99.9% 以上的纯金,导电性好、接触电阻小。这两种镀金各有特点,适用场景不同,比如按键触点、连接器等需要频繁插拔的区域,会用硬金电镀,因为它耐磨,能承受多次摩擦;而芯片焊接的焊盘,会用软金电镀,因为它导电性好,焊接时能形成稳定的焊点。

PCB 电镀金的核心是 “选择性电镀”,也就是只在需要的区域镀金,其他区域不镀金。为啥不整板镀金?一方面是成本问题,金的价格昂贵,整板镀金会让 PCB 成本大幅上升;另一方面是性能问题,金虽然导电性好,但 PCB 板上的线路用铜箔就足够了,没必要镀金,而且金的焊接性不如锡合金,要是线路都镀金,后续焊接元器件反而更麻烦。所以电镀金的关键是 “精准定位”,只在关键区域镀金,既保证性能,又控制成本。

那 PCB 电镀金是怎么实现的?主要分为四个关键步骤:前处理、镀镍、镀金、后处理。

第一步是前处理,这是保证镀金质量的基础。首先要清洗 PCB 板,去除表面的油污、灰尘和氧化层 —— 要是 PCB 板表面有油污,后续镀镍、镀金时镀层就会附着不牢固,容易脱落;要是有氧化层,镀层和铜箔之间的结合力会变差,使用时镀层可能会起皮。清洗一般用酸性溶液或超声波清洗机,确保 PCB 板表面干净、无杂质。然后要在需要镀金的区域做 “保护”,比如用阻焊油墨覆盖不需要镀金的区域,只裸露需要镀金的焊盘或触点 —— 这一步和局部印刷的阻焊工艺类似,目的是让后续的电镀只在特定区域进行。

第二步是镀镍,这一步很关键,相当于 “金和铜之间的桥梁”。金和铜的结合力很差,直接在铜箔上镀金,金层很容易脱落;而镍和铜、金的结合力都很好,先在铜箔上镀一层镍(厚度一般 5-10μm),再在镍层上镀金,就能让金层牢固附着。而且镍还能防止铜扩散到金层中 —— 要是铜扩散到金层,会影响金的导电性和稳定性,镀镍后就能有效隔绝铜和金。

第三步是镀金,这是核心步骤。根据需求选择硬金或软金电镀液,将 PCB 板放入电镀槽中,接通电源,利用电解原理让金离子在镍层表面沉积,形成金层。金层的厚度有严格要求,一般软金厚度 0.5-1μm,硬金厚度 1-3μm—— 厚度太薄,容易磨损或氧化,失去保护作用;厚度太厚,不仅增加成本,还可能影响焊接性能。电镀时要控制好电流、温度和时间,确保金层均匀、致密,没有针孔、麻点等缺陷。

第四步是后处理,主要是清洗和检测。电镀完成后,要清洗 PCB 板,去除表面残留的电镀液和杂质,避免残留的化学物质腐蚀 PCB 板。然后进行质量检测,比如用放大镜观察金层表面是否平整、有无缺陷;用测厚仪测量金层和镍层的厚度,确保符合要求;用附着力测试工具检测金层是否牢固,避免脱落。

PCB 电镀金的优势很明显:一是导电性好,金的电阻率低,能减少信号传输损耗,适合高频、高速电路(比如手机的 5G 信号模块);二是抗氧化能力强,金在空气中不会氧化,能长期保持良好的导电性能,适合长期使用的设备(比如工业控制器,使用寿命要求 10 年以上);三是接触电阻小,镀金的触点接触电阻一般小于 10mΩ,适合需要稳定接触的场景(比如连接器、按键)。

正是因为这些优势,高端 PCB 才偏爱电镀金工艺。而要做好电镀金,离不开专业的生产技术,在生产过程中,每一块 PCB 板的镀金层进行严格检测,确保金层均匀、牢固、无缺陷。不管是高端消费电子、工业设备,还是医疗仪器,提供高质量的电镀金 PCB 产品,满足不同场景的性能需求正是厂家所要做的。

126

126

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?