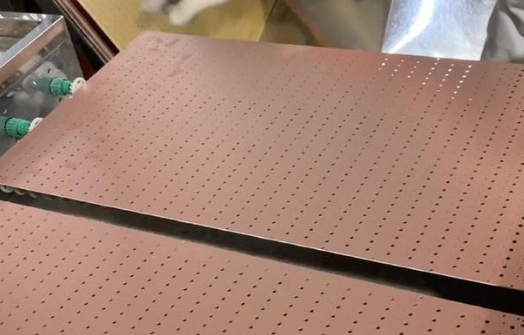

在 PCB 塞树脂孔工艺中,内部气泡(尤其是直径<0.05mm 的微小气泡)是 X-ray 检测的 “盲区”,而超声波扫描(SAT)凭借 “声阻抗差异识别” 特性,可穿透树脂层捕捉内部缺陷 —— 其纵向分辨率达 0.005mm,对树脂与空气的界面反射率>90%,能精准识别 0.01mm 级别的微小气泡。

一、SAT 设备参数与校准要求

塞树脂孔气泡检测的核心是 “精准捕捉树脂 - 气泡界面的声波反射”,需从设备频率、探头类型、耦合方式三方面明确参数要求:

1. 核心设备参数

-

超声频率:推荐 15-50MHz 高频探头,需根据树脂层厚度匹配 —— 树脂层厚度<0.2mm 时选用 30-50MHz(分辨率 0.005mm),确保微小气泡(0.01mm)能产生清晰反射信号;厚度 0.2-0.5mm 时选用 15-30MHz,平衡穿透力与分辨率(避免高频信号衰减过大)。某 PCB 厂测试显示,25MHz 探头对 0.3mm 厚树脂层的气泡识别误差<±0.005mm,远优于 10MHz 探头(±0.01mm)。

-

探头类型:采用聚焦式点探头(焦距 0.5-2mm),聚焦直径≤0.1mm,确保声波能量集中于树脂孔区域(避免基板背景信号干扰);对密集树脂孔(孔间距<0.3mm),可选用线阵探头(阵元数 64-128),实现 C 扫描快速成像(扫描速度≥100 孔 / 分钟)。

-

耦合方式:采用水基耦合剂(声阻抗 1.5×10⁶kg/m²・s,接近树脂的 1.6×10⁶),耦合层厚度控制在 0.1-0.2mm—— 过厚会导致信号衰减(>10%),过薄则易产生干摩擦(误判率升至 5%);禁止使用油性耦合剂,避免渗透树脂导致污染。

2. 设备校准规范

-

标准试块制备:需使用含已知气泡的树脂孔标准试块(孔径 0.1-0.5mm,气泡直径 0.01-0.05mm,位置标注精度 ±0.002mm),每季度校准 1 次。

-

参数校准流程:① 调整声速(树脂声速默认 2800m/s,实际需按批次实测修正,误差≤1%);② 校准分辨率(确保能区分 0.01mm 与 0.02mm 的气泡反射信号幅值差异>20%);③ 定位精度校准(试块中气泡的检测坐标与实际坐标偏差≤0.01mm)。某 PCB 批量厂家的校准数据显示,规范校准后,SAT 检测气泡的尺寸误差从 ±0.01mm 降至 ±0.005mm。

二、气泡判定核心标准

基于 SAT 的 “声阻抗反射” 特性,气泡判定需从尺寸、数量、位置、连通性四个维度量化阈值,同时区分 “独立气泡” 与 “有害气泡”:

1. 气泡尺寸阈值(以最大直径计)

-

微小树脂孔(孔径 0.1-0.2mm):允许最大气泡直径≤0.02mm(约为孔径的 1/5),且气泡体积不得超过树脂孔总体积的 3%。若气泡直径>0.03mm,会导致树脂填充率<97%,在热冲击下(-40℃至 125℃)易引发孔壁开裂 —— 某汽车电子 PCB 的测试显示,0.03mm 气泡的孔在 1000 次热循环后,电阻变化率(8%)是无气泡孔(2%)的 4 倍。

-

中小树脂孔(0.2-0.5mm):气泡直径≤0.04mm(≤孔径的 1/4),体积占比≤5%。直径 0.04-0.06mm 的气泡需结合位置判定(如位于孔中心可放宽,边缘则判定不良);直径>0.06mm 直接判定报废,因这类气泡会破坏树脂与孔壁的结合力(剥离强度下降 30%)。

-

大树脂孔(>0.5mm):最大气泡直径≤0.08mm,且单个气泡不得覆盖孔横截面的 10% 以上。若存在多个气泡,总直径之和≤0.12mm,避免气泡聚合形成 “大空洞”。

2. 气泡数量与分布限制

-

单个树脂孔:微小孔(0.1-0.2mm)最多允许 1 个气泡(直径≤0.02mm);中小孔(0.2-0.5mm)允许 1-2 个气泡(总直径≤0.06mm);大孔(>0.5mm)允许≤3 个气泡(总直径≤0.15mm)。超过此数量,即使单个气泡合格,也会因 “多点缺陷” 降低树脂结构强度。

-

孔阵列区域:每平方厘米范围内,含气泡的树脂孔数量不得超过总数的 1%,且相邻孔(间距<0.5mm)不得同时存在气泡 —— 某服务器 PCB 的阵列孔测试显示,相邻孔气泡会导致局部热阻升高 15%,引发芯片热点温度超标。

3. 气泡位置与连通性判定

-

位置禁区:距离树脂孔壁<0.03mm 的 “边缘气泡”,无论尺寸大小均判定不良。这类气泡会削弱树脂与孔壁的附着力,在电镀或焊接时易引发镀层剥离(不良率 7%);孔中心区域(半径 30% 范围内)的气泡可适当放宽(如 0.1mm 孔允许 0.025mm 气泡)。

-

连通性判定:SAT 需通过 B 扫描(纵向截面成像)检测气泡是否连通 —— 若气泡与树脂孔表面、其他气泡或内层线路连通(形成 “通道”),即使直径仅 0.01mm 也判定报废。某医疗 PCB 的失效分析显示,连通气泡会使树脂孔的绝缘电阻从 10¹⁴Ω 降至 10⁸Ω,无法满足高压场景需求。

三、检测流程与量产适配规范

1. 标准化检测流程

-

样品预处理:清洁树脂孔表面(用异丙醇擦拭,去除油污、粉尘),避免耦合剂污染或杂质误判(杂质误判率可从 3% 降至 0.5%);对异形树脂孔(如阶梯孔、盲孔),需标注检测区域(盲孔底部需单独扫描)。

-

参数设置:根据树脂孔规格调用预设参数库(如 0.2mm 孔对应 25MHz 频率、0.1mm 聚焦直径、扫描步长 0.005mm),确保每孔扫描点数≥200 个(覆盖全孔横截面)。

-

扫描与成像:采用 “C 扫描(平面定位)+B 扫描(纵向截面)” 组合模式 ——C 扫描生成气泡位置分布图(精度 ±0.01mm),B 扫描测量气泡深度与直径;扫描速度控制在 100-150 孔 / 分钟,适配量产线节拍(如 2m/min 的 PCB 传输速度)。

-

结果判级:系统自动对比标准阈值,输出 “合格 / 不良” 判定及气泡参数(直径、数量、位置);对疑似缺陷(如幅值微弱的反射信号),需人工复核(通过调整增益、滤波参数确认是否为真气泡)。

2. 干扰排除与质量追溯

-

常见干扰处理:树脂内部杂质(如填料团聚)易被误判为气泡,可通过 “声阻抗差异” 区分 —— 杂质的声阻抗(如玻璃纤维 2.8×10⁶kg/m²・s)与树脂(1.6×10⁶)差异显著,反射信号幅值比气泡高 30% 以上,可通过阈值过滤排除;耦合剂气泡(附着在树脂表面)会产生 “表面反射”,可通过延时扫描(排除表面信号)消除。

-

数据追溯:每块 PCB 的 SAT 检测数据(扫描图像、气泡参数、时间戳)需存储至 MES 系统,保留至少 6 个月;当某批次气泡率骤升(如从 0.3% 升至 3%),需回溯设备校准记录、树脂批次参数,定位工艺异常(如树脂粘度波动、塞孔压力不足)。

标准核心价值与技术延伸

该 SAT 标准的核心价值在于填补了 “微小气泡检测盲区”—— 相比 X-ray 对<0.05mm 气泡的漏检率(30%),SAT 的漏检率<0.8%,且能识别气泡连通性(X-ray 无法实现)。某汽车电子 PCB 厂应用该标准后,因树脂孔气泡导致的焊接短路不良率从 5% 降至 0.3%,年节约返工成本超 60 万元。

176

176

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?