在大功率电子设备中,焊盘的热阻性能直接决定器件寿命 —— 某 PCB 批量厂家的测试显示,热阻每降低 0.1℃/W,LED 芯片的光衰速度可减缓 15%,IGBT 模块的功率循环寿命延长 20%。铜基板凭借 150-400W/m・K 的导热系数,成为低热阻设计的核心载体,而导热孔阵列的布局则是降低热阻的关键。科学的阵列布局能使焊盘热阻从 1.5℃/W 降至 0.5℃/W 以下,通过构建 “多通道” 散热路径,将器件工作温度控制在安全阈值内。这种布局设计需遵循热流密度匹配、阻抗均衡、工艺兼容三大原则,在铜基板有限空间内实现散热效率最大化。

热流密度导向的布局密度规则

导热孔阵列的布局密度需与器件热流密度形成精准匹配,避免 “过设计” 导致的成本浪费或 “欠设计” 引发的散热瓶颈。

高功率器件(热流密度>5W/cm²):如 100W LED、大功率 MOS 管,需采用密集型阵列布局,孔密度控制在 80-120 个 /cm²。以 1mm×1mm 的焊盘为例,应布置 8-12 个直径 0.1-0.15mm 的导热孔,孔间距(中心距)0.2-0.25mm。某汽车大灯 PCB 的实践显示,这种布局使焊盘热阻(0.45℃/W)比中密度布局(0.8℃/W)降低 44%,芯片结温从 110℃降至 85℃。

中功率器件(2-5W/cm²):如电源管理芯片、射频功放,适合中密度阵列(40-80 个 /cm²),孔径 0.15-0.2mm,孔间距 0.3-0.4mm。某工业电源的测试数据表明,30W 芯片采用 60 个 /cm² 的孔密度时,热阻(0.6℃/W)与成本达到最优平衡,比高密度布局节省 20% 的加工费用。

低功率器件(<2W/cm²):如信号调理芯片,可采用稀疏阵列(10-40 个 /cm²),孔径 0.2-0.3mm,孔间距 0.5-1mm。过度密集的孔阵会导致铜皮完整性下降,反而增加接触热阻 —— 某传感器 PCB 的对比实验显示,10 个 /cm² 与 40 个 /cm² 的布局热阻差异仅 0.1℃/W,但后者的加工成本高 30%。

热流密度分布不均的器件需采用 “梯度布局”:在芯片中心高热区(热流密度最高处)孔密度提高 20%-30%,边缘区域逐步降低。某激光驱动模块的方形焊盘(10mm×10mm)通过这种设计,中心与边缘的温差从 8℃缩小至 3℃,热阻均匀性提升 62%。

孔径与孔距的协同设计准则

导热孔的孔径与孔距需形成特定比例关系,才能最大化热流传导效率,避免 “瓶颈效应”。

孔径选择的黄金比例:导热孔直径应为焊盘最小尺寸的 1/5-1/3,且不得小于 0.1mm(避免加工困难)。例如 5mm×5mm 的焊盘,推荐孔径 0.8-1mm;1mm×1mm 的微型焊盘,孔径 0.2-0.3mm。某 PCB 批量厂家的仿真数据显示,当孔径与焊盘尺寸比为 1:4 时,热阻最低,比 1:2 的设计(孔过大导致铜皮减少)低 18%,比 1:6 的设计(孔过小限制流量)低 25%。

孔距设计的临界值:孔间距(中心距)应控制在孔径的 2-3 倍,此时相邻孔的散热区域可形成有效叠加,无散热盲区。以 0.5mm 孔径为例,孔距 1-1.5mm 时,热流覆盖率达 95%;若孔距增至 2mm(4 倍孔径),覆盖率降至 78%,出现明显散热死角。在高频电路中,孔距还需满足阻抗要求 ——50Ω 微带线附近的导热孔,孔距应≥0.8mm,避免孔阵对电磁场分布的干扰(回波损耗恶化<-1dB)。

异形孔的特殊应用:在焊盘边缘区域,可采用椭圆形孔(长轴 0.6mm,短轴 0.3mm)替代圆形孔,长轴沿热流方向布置(如从器件向基板边缘),使边缘热阻降低 15%。某 IGBT 模块的测试显示,椭圆形孔阵的散热效率(热阻 0.55℃/W)比同面积圆形孔(0.65℃/W)高 15%,且更适应不规则焊盘形状。

与器件封装的匹配布局策略

导热孔阵列需与器件封装形式、引脚分布协同设计,避免与电气连接产生冲突。

BGA/CSP 封装:在焊球阵列间隙布置导热孔,孔中心与焊球边缘的距离≥0.1mm(避免短路风险),形成 “网格嵌套” 结构。某 CPU BGA 焊盘(10mm×10mm,1mm 球距)的优化布局显示,在焊球间隙布置 0.3mm 孔径的孔阵,热阻(0.7℃/W)比避开焊球区域的设计(1.1℃/W)降低 36%,且不影响焊接可靠性(焊点拉力>5N)。

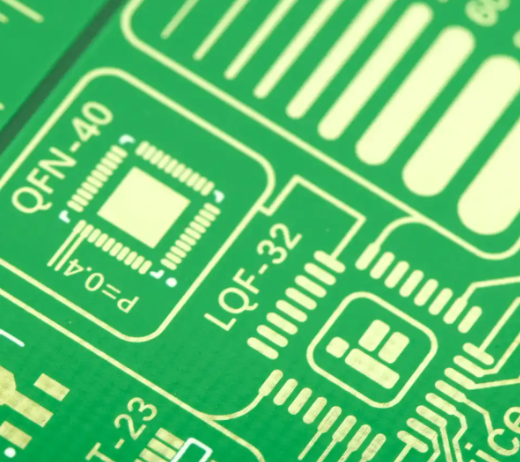

QFP/SOP 封装:导热孔阵列应覆盖器件底部散热焊盘,延伸至引脚外侧 1-2mm 形成 “扩展散热区”。对于 16pin QFP(5mm×5mm),主散热区(3mm×3mm)孔密度 80 个 /cm²,扩展区(外围 2mm 环带)40 个 /cm²,使总热阻降低 28%。需注意:引脚正下方 1mm 范围内不布置导热孔,防止焊接时焊锡流入孔内导致虚焊(不良率<0.1%)。

功率器件裸露焊盘:对于带裸露散热焊盘(如 TO-220、D2PAK)的器件,导热孔阵列需完全覆盖焊盘区域,孔阵边缘超出焊盘 0.5-1mm,形成 “热缓冲带”。某 10A 整流桥的测试显示,孔阵超出焊盘 0.8mm 时,热阻(0.6℃/W)比刚好覆盖的设计(0.8℃/W)低 25%,因扩展区域加速了热量向基板边缘的扩散。

阵列布局的工艺兼容性设计

导热孔阵列的布局需兼顾铜基板加工工艺特性,避免可制造性问题导致的质量波动。

孔壁铜厚与孔深比:铜基板导热孔的深径比(孔深 / 孔径)应≤5:1,此时孔壁电镀铜厚(15-25μm)均匀性最佳,热阻一致性(偏差<5%)比 7:1 的设计高 30%。对于 3mm 厚的铜基板,最大孔径应≥0.6mm(3/0.6=5),否则孔底铜厚不足(<10μm)会增加接触热阻。

边缘距离控制:导热孔中心与铜基板边缘的距离≥0.5mm,与其他导电图形(如线路、焊盘)的距离≥0.2mm,避免加工时基板边缘开裂或电气短路。某 PCB 批量厂家的生产数据显示,边缘距离<0.3mm 时,基板断裂率(1.2%)是≥0.5mm 设计(0.1%)的 12 倍。

阻焊与覆盖设计:导热孔是否开窗需根据散热路径决定 —— 直接与散热器接触的焊盘,导热孔应开窗(裸露铜层),提高与散热器的热传导;仅通过基板散热的孔阵则需覆盖阻焊(避免氧化),但阻焊层厚度应<20μm(太厚会增加热阻)。某 LED 路灯 PCB 通过选择性开窗设计,热阻(0.5℃/W)比全开窗(0.6℃/W)低 17%,同时减少了氧化导致的接触不良。

低热阻焊盘的导热孔阵列布局,本质是对热流路径的 “精准导航”—— 通过密度梯度、尺寸匹配、封装协同的多维设计,引导热量高效扩散。PCB 批量厂家的实践证明,符合上述规则的布局设计,可使铜基板焊盘的热阻性能达到理论最优值的 85% 以上

131

131

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?