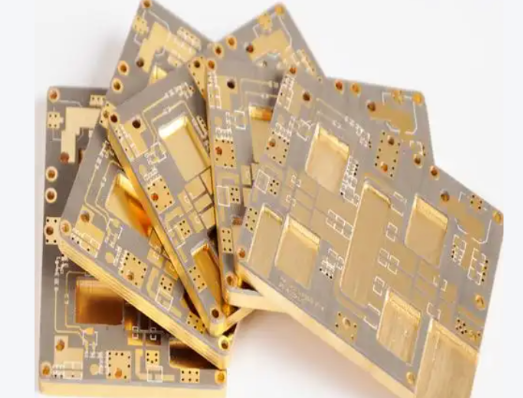

在功率电子设备的 “心脏” 部位,往往需要一种既能高效散热,又能稳定导电的核心材料。铜基板与陶瓷片直接键合(DBC)技术就像一位 “材料媒人”,将铜的优异导电性与陶瓷的超强散热能力完美结合,诞生出性能远超传统材料的复合基板。从新能源汽车的逆变器到 5G 基站的功率模块,这种 “刚柔并济” 的技术正成为高端电子设备的 “性能担当”。

一、DBC 技术:在高温下完成的 “原子级联姻”

DBC 技术的核心是让铜基板与陶瓷片在高温下实现 “无缝对接”。其过程有点像 “材料焊接”,但精度达到原子级别:

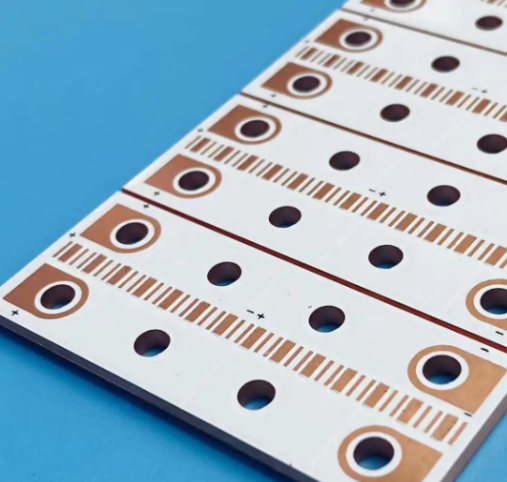

首先,将陶瓷片(常用氧化铝、氮化铝)表面做特殊处理,去除杂质并激活表面原子;然后将无氧铜片紧密贴合在陶瓷表面,放入氮气保护的高温炉中加热至 900-1085℃(接近铜的熔点)。此时,铜与陶瓷表面的氧原子发生化学反应,生成一层薄薄的铜氧化物(CuO 或 CuAlO₂),这层化合物就像 “分子胶水”,将铜与陶瓷牢牢粘在一起,结合强度可达 20-50MPa,远超传统胶粘或钎焊工艺。

这种键合方式的神奇之处在于:既保留了铜的高导电性(导电率>98% IACS),又继承了陶瓷的高绝缘性(击穿电压>20kV/mm)和高热导率(氮化铝陶瓷导热率达 170W/m・K,是传统 FR-4 基板的 20 倍)。更重要的是,铜与陶瓷的热膨胀系数通过优化匹配(如选用热膨胀系数接近的氮化铝陶瓷与无氧铜),能减少温度变化带来的应力,解决了传统复合材料 “热胀冷缩易开裂” 的痛点。

二、在功率器件中:散热与导电的 “双重革命”

功率电子设备(如逆变器、整流器)的核心难题是 “如何快速散掉大电流产生的热量”。DBC 基板的出现,让这个问题迎刃而解:

在新能源汽车的电机控制器中,IGBT(绝缘栅双极型晶体管)工作时会产生大量热量(单模块功率可达 100kW 以上)。采用 DBC 基板后,铜层作为导电通道传输大电流(电流密度可达 5A/mm²),陶瓷层则像 “热导管” 将热量迅速传导到散热片,使 IGBT 的工作温度从 150℃降至 120℃以下,寿命延长 3 倍以上。某车企测试显示,使用 DBC 基板的逆变器,在连续爬坡工况下的稳定性比传统铝基板提升 50%。

在光伏逆变器中,DBC 技术同样表现出色。由于光伏系统需要将低压直流电转换为高压交流电,功率模块的散热效率直接影响发电效率。DBC 基板的高热导率能让转换效率提升 1%-2%,对一个 100MW 的光伏电站来说,每年可多发电 200 万度。

三、在高频场景中:信号与可靠性的 “双重保障”

5G 基站的功率放大器工作在高频(3.5GHz 以上)环境,不仅需要低损耗的信号传输,还得承受基站户外的恶劣环境(-40℃~85℃)。DBC 基板的独特结构恰好满足这些需求:

铜层可以蚀刻成精细的高频线路(线宽可做到 50μm 以下),陶瓷层的低介电常数(ε≈9)能减少信号传输损耗(比传统基板降低 30%),保证 5G 信号的稳定传输。同时,DBC 基板的耐候性极强,在盐雾、振动等测试中表现远超普通 PCB—— 某基站厂商的测试显示,采用 DBC 基板的功率模块,在户外工作 5 年后的故障率仅为 1%,而传统模块达 8%。

在航空航天领域,DBC 技术更是 “刚需”。卫星上的电源模块既要在太空中承受极端温差(-100℃~120℃),又要轻量化设计。DBC 基板的厚度可做到 0.3mm 以下,重量比传统金属基板轻 40%,且在冷热冲击下的抗裂性能优异,成为卫星电源系统的首选材料。

四、技术升级:从 “单一功能” 到 “集成化”

随着电子设备的小型化,DBC 技术也在向 “多功能集成” 进化:

现在的 DBC 基板已能实现 “一面导电、一面散热” 的双面设计 —— 正面铜层蚀刻成复杂线路,背面铜层直接与散热片焊接,省去中间的导热胶,散热效率再提升 15%。某消费电子厂商将这种设计用于激光投影仪的光源驱动模块,体积缩小 30%,散热能力反而提升 20%。

更先进的 “多层 DBC” 技术,能像 PCB 一样实现层间互联。通过在陶瓷片两侧键合铜层,再通过过孔实现导通,可集成更多功能线路。在充电桩模块中,多层 DBC 基板将功率电路、驱动电路和信号检测电路集成在一起,使模块体积缩小 50%,装配效率提升 40%。

铜基板与陶瓷片的直接键合技术,看似只是两种材料的简单结合,实则是电子封装领域的一场 “材料革命”。它打破了 “导电好的材料散热差,散热好的材料导电差” 的固有矛盾,让电子设备在大功率、高频、恶劣环境下的性能实现跨越式提升。随着新能源、5G、航空航天等领域的快速发展,DBC 技术必将在更多场景中绽放光彩,成为支撑高端电子设备进步的 “隐形基石”。

106

106

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?