PCB 设计中,阻抗控制就像走钢丝 —— 多一分则信号反射,少一分则传输失真。而线宽线距正是这根 “钢丝” 的粗细与间距,直接决定着阻抗能否稳定在设计目标值。

单端阻抗的 “定海神针”

单端阻抗(如 50Ω 射频线、75Ω 视频线)的控制几乎完全依赖线宽精度。PCB 批量厂家的阻抗计算模型揭示了一个清晰规律:在固定基材和铜厚下,线宽每变化 1mil,阻抗就会产生 5-8Ω 的偏移。以 1.6mm 厚 FR-4 板材为例,1 盎司铜厚的 50Ω 微带线标准线宽是 14mil,若实际线宽做到 12mil,阻抗会飙升至 58Ω;若放宽到 16mil,阻抗则骤降至 43Ω。

这种敏感度随频率升高而加剧。在 1GHz 以下,±2Ω 的阻抗偏差影响甚微;但在 10GHz 频段,同样的偏差会使信号反射损耗从 - 20dB 恶化至 - 14dB,眼图张开度缩小 30%。某 PCB 批量厂家为基站射频板做的测试证实,将线宽精度从 ±1mil 提升至 ±0.5mil 后,28GHz 信号的回波损耗改善了 6dB。

不同阻抗目标对应的线宽 “容错空间” 不同。低阻抗线(如 30Ω)的线宽较宽(通常 20mil 以上),±1mil 偏差导致的阻抗波动仅 ±3%;而高阻抗线(如 100Ω)的线宽较细(约 5mil),同样偏差会引发 ±8% 的波动。

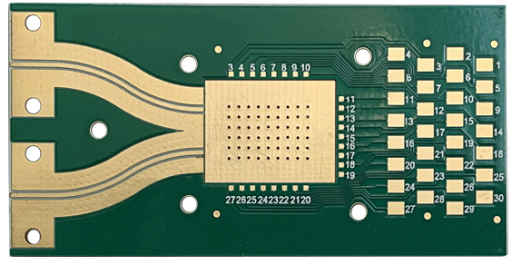

差分阻抗的 “平衡木”

差分阻抗(如 90Ω PCIe、100Ω Ethernet)的控制中,线距扮演着比线宽更关键的角色。PCB 批量厂家的测试显示,当两根差分线的间距从 8mil 增加到 12mil 时,90Ω 差分阻抗会上升至 105Ω,这种变化源于线间耦合电容的减小。而线宽的影响相对温和 —— 单根线宽变化 1mil 仅导致差分阻抗 3-5Ω 的偏移。

差分对的 “线距 / 线宽比” 是核心参数。行业共识是,当线距为线宽的 2-3 倍时,差分阻抗最稳定。例如 5mil 线宽的差分对,线距控制在 10-15mil 可获得最佳耦合效果。

线距均匀性比绝对数值更重要。在 10cm 长的差分线上,若线距从 10mil 突然变为 14mil,会形成阻抗台阶,导致信号反射。PCB 批量厂家的整改案例显示,将这种突变改为 5mm 长度的渐变过渡后,10GHz 差分信号的抖动降低了 40%。

基材与线宽线距的 “协同效应”

阻抗控制绝非线宽线距的独角戏,它们与基材参数的配合同样关键。PCB 批量厂家的对比测试发现,在介电常数 3.0 的高频板材上,线宽 1mil 偏差导致的阻抗变化比 FR-4(介电常数 4.4)小 40%。这意味着使用高频基材时,线宽线距的设计宽容度更高。

铜厚的影响不可忽视。1 盎司铜厚(35μm)的导线比半盎司(17.5μm)需要更宽的线宽才能达到相同阻抗 ——50Ω 微带线在半盎司铜厚下的线宽是 12mil,而 1 盎司则需 14mil。某 PCB 批量厂家的常见错误案例中,客户误将半盎司设计的线宽用于 1 盎司板材,导致阻抗偏低 8Ω。

层叠结构决定线宽线距的 “计算基准”。表层微带线与内层带状线的线宽差异显著:同样 50Ω 阻抗,表层可能需要 14mil 线宽,而内层(介质厚度 0.2mm)仅需 8mil。

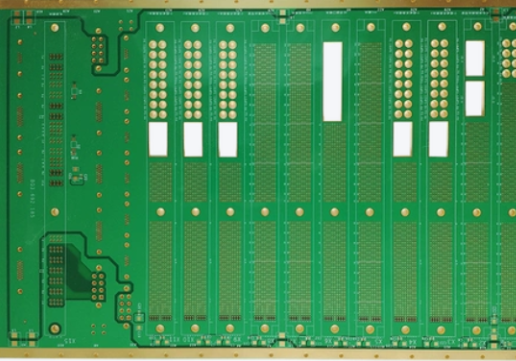

PCB 批量厂家的阻抗控制实战方案

为确保线宽线距精准落地,PCB 批量厂家建立了全流程管控体系:

设计阶段:提供 DFM 阻抗预计算服务,根据客户选择的基材、铜厚和层叠,自动生成最优线宽线距建议。某 PCB 批量厂家的智能阻抗计算器,能将设计值与实际生产值的偏差控制在 ±3% 以内。

生产阶段:采用 LDI(激光直接成像)工艺,线宽线距精度达 ±0.5mil,比传统曝光机提升 50%。同时每小时抽样测量线宽,实时调整蚀刻参数,确保批量稳定性。

测试阶段:每批次抽取 3% 的产品进行 TDR(时域反射)测试,记录阻抗曲线。对于高频板,还会进行扫频测试(100MHz-20GHz),确保全频段阻抗达标。

某 PCB 批量厂家为数据中心交换机板设计的 100Ω 差分对,通过 5mil 线宽 + 10mil 线距的精准控制,在 10-40GHz 频段的阻抗波动始终小于 ±5%,使 400G 光模块的误码率降至 1e-12 以下。

线宽线距对阻抗控制的影响,本质是电磁学中 “导体尺寸决定电磁场分布” 的直接体现。从单端到差分,从低频到高频,这些毫米级参数的精确控制,是高速 PCB 设计的 “定盘星”。PCB 批量厂家的经验告诉我们,优秀的阻抗设计不是追求理论完美值,而是找到线宽线距、基材特性与生产能力的平衡点。下次进行阻抗设计时,不妨让线宽线距成为你的 “精准量具”—— 毕竟,稳定才是阻抗控制的终极目标。

624

624

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?