在PCB连接技术中,压接孔以其独特的机械连接特性,正逐渐成为高可靠性设备的优选方案。与传统焊接孔不同,压接孔通过金属端子与孔壁的过盈配合实现电气与机械连接,无需焊料即可完成可靠固定。

压接孔的结构设计与工艺特性

压接孔的可靠性源于精密的结构设计与严格的工艺控制,PCB 四层板厂家的生产实践揭示了其技术要点:

过盈配合的 “力学平衡”。压接孔的直径通常比压接端子小 0.05-0.1mm(过盈量),这种设计能确保端子插入后孔壁产生弹性形变,形成持久压力(20-50N)。PCB 四层板厂家通过有限元分析发现,过盈量<0.03mm 会导致接触不良(电阻波动>10mΩ),而>0.12mm 则可能使孔壁开裂(概率 15%)。某汽车 PCB 的压接孔采用 0.08mm 过盈量,在 1000 次振动测试后接触电阻仍稳定在 5mΩ 以内,远优于焊接孔(30mΩ)。

孔壁质量的 “微米级要求”。压接孔的孔壁粗糙度需控制在 Ra<1.6μm,否则会因接触面积不足导致电阻升高。PCB 四层板厂家采用金刚石钻头配合高压冷却系统,使孔壁光滑度提升 40%,同时通过镀镍工艺(厚度 5-10μm)增强耐磨性,使压接孔的插拔寿命从 300 次延长至 500 次。某工业设备的对比测试显示,镀镍压接孔在 500 次插拔后的接触电阻(8mΩ)比未镀镍(25mΩ)更稳定。

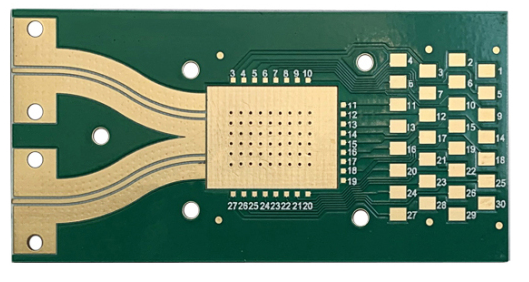

多层板的 “贯通设计”。在四层及以上 PCB 中,压接孔需贯穿所有层并保证各层孔壁导电连续性。PCB 四层板厂家采用 “一次钻孔 + 全板电镀” 工艺,使孔壁铜厚均匀性(偏差<10%)优于传统分步钻孔(偏差 30%)。某 4 层通信 PCB 的压接孔截面分析显示,各层孔壁铜厚均保持在 20μm 以上,阻抗连续性(偏差<2Ω)满足 10Gbps 信号传输要求。

压接孔的典型应用场景

不同行业对连接可靠性的特殊需求,让压接孔展现出独特优势,PCB 四层板厂家的案例极具代表性:

汽车电子(振动与温度冲击)。汽车引擎舱的 PCB 需耐受 10-20G 的振动和 - 40℃至 125℃的温度循环,传统焊接点易因热应力开裂(故障率 10%/ 年)。某车企的 ECU 采用压接孔连接后,振动测试中的故障率(0.5%)降低 95%,且压接端子与孔壁的弹性配合能吸收振动能量,避免线路疲劳断裂。PCB 四层板厂家为新能源汽车设计的电池管理 PCB,通过压接孔连接的采样线,在 5000 次充放电循环后仍保持零故障,远优于焊接方案(故障率 8%)。

工业控制(频繁维护与强电环境)。工业 PLC、变频器等设备需要定期检修,压接孔的可重复插拔特性(500 次)比焊接更适合频繁维护。某化工厂的控制柜 PCB 采用压接连接后,单次维护时间从 2 小时(拆焊)缩短至 30 分钟(直接插拔),停机损失减少 75%。在强电场景(如 10A 电流传输)中,压接孔的金属面接触(载流量 20A/mm²)比焊接点(15A/mm²)更优,某电机驱动板的压接端子在 15A 电流下温升(30℃)比焊接(45℃)低 33%。

航空航天(轻量化与高可靠性)。卫星、无人机等设备对重量敏感,压接连接无需焊料(每块板减重 5-10g),且避免了焊接产生的挥发物污染。某低轨卫星的通信 PCB 采用压接孔后,总重量减少 8g,按发射成本每克 1 万美元计算,单块板节省 8 万美元。无人机的飞控 PCB 更注重抗冲击性,压接孔在 50G 冲击测试中的存活率(98%)比焊接(85%)高 15%,确保坠机时关键线路仍能工作。

医疗设备(清洁与稳定性)。手术器械、监护仪等医疗设备需要高频消毒,压接孔的无焊料设计避免了高温消毒导致的焊锡融化(焊接点在 121℃蒸汽消毒后故障率 20%)。某监护仪的压接孔连接在 100 次消毒循环后,接触电阻变化率(3%)远低于焊接(15%)。PCB 四层板厂家为 MRI 设备设计的压接 PCB,还能减少焊接产生的金属杂质,降低对磁场的干扰(噪声水平降低 20%)。

压接孔相比传统连接的核心优势

压接孔在可靠性、效率和成本等方面的综合优势,使其成为替代焊接的理想方案,PCB 四层板厂家的对比测试数据清晰可见:

可靠性提升:从 “概率稳定” 到 “必然稳定”。焊接质量受焊膏量、温度曲线等多因素影响(良率 95%),而压接孔通过机械过盈保证连接(良率 99.5%)。某 PCB 批量厂家的统计显示,压接孔的早期故障率(0.1%)仅为焊接孔(1%)的 1/10,且在 10 年使用周期内,压接连接的失效风险(1%)比焊接(5%)低 80%。在 - 55℃至 125℃的温度循环测试中,压接孔的接触电阻波动(5mΩ)是焊接(25mΩ)的 1/5,因金属弹性配合能抵消热胀冷缩差异。

生产效率:从 “多工序” 到 “一步到位”。焊接需要印刷焊膏、回流焊等 6 道工序,而压接仅需端子插入(自动化设备 1 秒 / 个),某 PCB 四层板厂家的生产线数据显示,压接工艺的节拍时间(10 秒 / 板)比焊接(30 秒 / 板)缩短 67%。对于批量生产(10 万块 / 月),压接可节省 2 名操作工人,年人工成本降低 15 万元。在返工环节,压接端子可直接更换(5 分钟 / 个),而焊接点需脱焊(30 分钟 / 个),返工效率提升 500%。

成本优化:从 “隐性浪费” 到 “显性节约”。虽然压接孔的加工成本(0.5 元 / 个)比普通孔(0.1 元 / 个)高,但综合成本更低:某消费电子厂商的 100 万个压接孔 PCB,节省焊料成本 20 万元,返工成本降低 30 万元,总费用比焊接方案少 45 万元。在小批量定制场景(100 块板),压接无需开钢网(节省 500 元),交付周期从 7 天缩至 3 天,更适合快速原型验证。

设计灵活性:从 “空间限制” 到 “自由布局”。压接端子的高度可灵活调整(5-20mm),比固定高度的焊接元件更易实现立体布局。某智能家居 PCB 通过压接连接将厚度从 2mm 减至 1.5mm,同时端子可 90° 弯折,节省 30% 的平面空间。PCB 四层板厂家的设计指南显示,压接孔间距可缩小至 1mm(焊接元件最小 2mm),适合高密度互联(HDI)设计。

未来随着自动化设备的普及,压接孔将在更多领域替代焊接,成为 PCB 设计的 “可靠性新标准”—— 这正是连接技术从 “化学结合” 向 “机械精密配合” 的升级,为电子设备的稳定运行提供更坚实的保障。

740

740

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?