在新能源汽车、工业电源、储能系统等高功率领域,PCB 不仅是信号传输的载体,更需承担大电流、高散热的重任。厚板 PCB(板厚≥2mm,铜厚≥35μm)凭借独特的结构设计,成为这类场景的首选方案。对于 PCB 批量厂家而言,能否稳定生产符合高功率要求的厚板产品,是其技术实力的重要体现。工程师了解厚板 PCB 的优势及设计要点,可让高功率设备的可靠性提升 40% 以上。

一、承载大电流:突破功率瓶颈的基础

高功率设备的核心挑战是如何安全传输大电流(通常≥10A)。厚板 PCB 通过 “厚铜 + 宽线” 设计,载流能力是普通薄板(板厚 1.6mm,铜厚 18μm)的 3-5 倍。PCB 批量厂家的测试数据显示,3mm 厚的 PCB(铜厚 70μm),10mm 宽的线路可承载 35A 电流,而相同宽度的薄板仅能承载 8A,且不会因发热导致线路烧毁。

这种优势源于厚铜层的低电阻特性。70μm 厚的铜箔电阻仅为 18μm 铜箔的 1/4,在 30A 电流下,厚板线路的温升(15℃)远低于薄板(45℃),避免了高温对周边元件的老化加速。某充电桩 PCB 采用 4mm 厚板设计后,持续工作时的线路温度从 65℃降至 38℃,元件寿命延长 2 倍。

二、高效散热:维持系统稳定的关键

高功率设备的功耗常达数百瓦,散热不良会导致性能骤降。厚板 PCB 的散热优势体现在两方面:

-

厚基板(如高 Tg FR-4)的热导率是普通基板的 1.5 倍,热量扩散速度更快;

-

可集成 “铜柱散热” 结构,通过 1-3mm 高的铜柱将芯片热量直接传导至散热片,热阻降低 30%。

PCB 批量厂家为光伏逆变器生产的 6mm 厚板 PCB,通过这种设计使核心器件的工作温度从 85℃降至 62℃,满足 - 40℃至 125℃的工业级温度范围要求。

三、结构强度:应对复杂环境的保障

高功率设备多工作在振动、冲击等恶劣环境,厚板 PCB 的刚性是可靠性的重要保障。3mm 厚的 PCB 抗弯曲强度达 200MPa,是 1.6mm 薄板的 2.5 倍,在 10-2000Hz 振动测试中,焊点脱落率仅为薄板的 1/5。

某风电变流器采用 5mm 厚板 PCB 后,在持续振动环境中的故障率从 3% 降至 0.5%。PCB 四层板厂家通过在厚板中增加玻璃纤维布层数(从 8 层增至 12 层),进一步提升抗冲击性能,可承受 50G 的冲击加速度而无裂纹。

四、设计灵活性:适配复杂拓扑结构

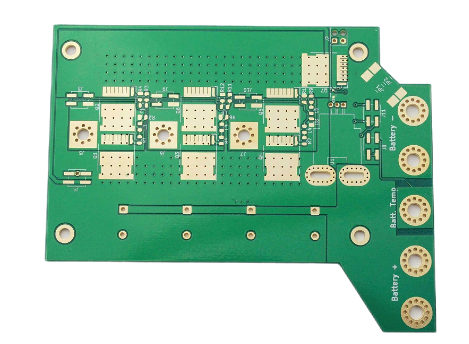

高功率设备的电路拓扑复杂(如多相逆变、交错整流),厚板 PCB 能容纳更多的功率器件和散热结构。例如,在新能源汽车的电机控制器中,4mm 厚的 PCB 可集成 6 个 IGBT 模块、12 个续流二极管,通过内部铜排实现紧凑连接,比薄板设计节省 40% 的空间。

PCB 批量厂家建议,厚板设计时需注意:线路间距≥0.5mm(避免击穿),过孔直径≥1mm(减少阻抗),并在大功率器件下方设置 “散热过孔阵列”(孔径 0.8mm,孔距 2mm),增强热量向背面的传导。

五、工程师选型的注意事项

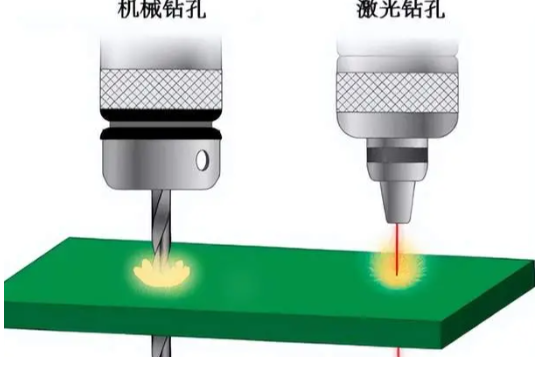

与厂家确认工艺能力:厚板 PCB 的层压、钻孔难度更高,需选择有经验的 PCB 批量厂家,确保层间对准度(偏差≤0.1mm)和孔壁镀层均匀性(厚度≥20μm)。

平衡厚度与重量:在车载等对重量敏感的场景,可采用 “局部加厚” 设计(功率区 3mm,信号区 2mm),兼顾性能与轻量化。

验证长期可靠性:要求厂家提供温度循环(-40℃至 125℃,1000 次)和功率循环测试数据,确保厚板在长期高功率运行下的稳定性。

厚板 PCB 在高功率应用中的优势,本质是通过 “以厚换稳” 实现功率与可靠性的平衡。工程师与 PCB 批量厂家的紧密协作,能让这种优势充分发挥,为高功率设备的安全运行保驾护航。

560

560

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?