蓝胶工艺作为 PCB 制造中实现局部绝缘与保护的关键环节,其质量直接关系到产品的长期可靠性。PCB 批量厂家的失效分析数据显示,约 12% 的 PCB 早期故障与蓝胶工艺缺陷相关,包括绝缘失效、焊点脱落、元件损坏等。

一、绝缘可靠性:蓝胶工艺的核心防线

蓝胶的首要功能是提供绝缘保护,工艺缺陷会直接导致绝缘失效。PCB 批量厂家的测试表明,涂覆不均匀(局部厚度<0.05mm)的蓝胶,在 500V 电压下的漏电流可达 5μA(标准值<0.1μA),经过 1000 小时湿热测试后,甚至会出现击穿现象。

固化工艺是绝缘可靠性的关键:UV 固化能量不足(<600mJ/cm²)会使蓝胶交联度不够,在高温环境中释放小分子物质,导致体积电阻率下降两个数量级;热固化温度偏低(<130℃)则会使蓝胶硬度不足(邵氏硬度<70D),容易被污染物渗透。某 PCB 四层板厂家通过红外测温监控固化过程,确保每块 PCB 的蓝胶固化均匀度达 98%,使绝缘失效的客诉率从 5% 降至 0.8%。

二、机械可靠性:避免结构失效的关键

蓝胶与 PCB 基材的结合力不足是机械可靠性的主要隐患。当附着力<3N/cm 时,在振动环境(10-2000Hz)中,蓝胶容易起皮剥落,裸露的焊点可能因摩擦导致开路。PCB 批量厂家通过 “三步预处理法”(除油→微蚀刻→活化),将蓝胶附着力稳定在 5N/cm 以上,某汽车电子 PCB 经此工艺处理后,通过了 20G 加速度的冲击测试,蓝胶无脱落。

蓝胶的硬度选择也影响机械可靠性:过硬的蓝胶(邵氏硬度>90D)在温度循环中会因应力集中导致 PCB 基材开裂;过软的蓝胶(邵氏硬度<50D)则无法抵御机械碰撞。PCB 批量厂家建议,消费电子选用 60-70D 蓝胶,工业设备选用 70-80D 蓝胶,平衡柔韧性与抗冲击性。

三、环境适应性:抵御恶劣条件的屏障

在极端环境中,蓝胶工艺缺陷会加速 PCB 老化。温度循环(-40℃至 125℃)测试显示,存在气泡的蓝胶(直径>0.1mm)在 500 次循环后,气泡周围会出现微裂纹,水汽渗入导致焊点腐蚀;而无气泡的蓝胶经过 1000 次循环后,仍能保持完好。

盐雾环境对蓝胶工艺的考验更为严峻。某海洋设备 PCB 因蓝胶边缘未覆盖焊点(露出 0.1mm),在 5% 盐雾测试中,72 小时就出现焊点锈蚀;而覆盖完整的蓝胶区域,1000 小时后仍无腐蚀迹象。PCB 批量厂家采用 “边缘包裹” 工艺(蓝胶超出焊点边缘 0.5mm),使产品的抗盐雾能力提升 10 倍。

四、工艺兼容性:避免连锁失效的保障

蓝胶工艺与其他工序的兼容性直接影响整体可靠性。PCB 批量厂家发现,若蓝胶未完全固化就进入波峰焊工序(260℃),高温会使蓝胶膨胀,导致附近元件焊点开裂,这种隐性缺陷在出厂测试中难以发现,却会在使用中集中爆发。

不同类型蓝胶的兼容性差异显著:UV 固化蓝胶对后续高温工序的耐受性较强(可承受 260℃/10 秒),而热固化蓝胶在二次高温下可能出现性能衰减。某 PCB 批量厂家为智能家居 PCB 推荐 UV 固化蓝胶,解决了之前热固化蓝胶与回流焊工艺冲突导致的元件失效问题。

五、PCB 批量厂家的工艺优化

自动化涂覆系统:采用视觉定位点胶机,将蓝胶涂覆位置偏差控制在 ±0.05mm,厚度公差 ±0.01mm,避免人工操作导致的不均匀。

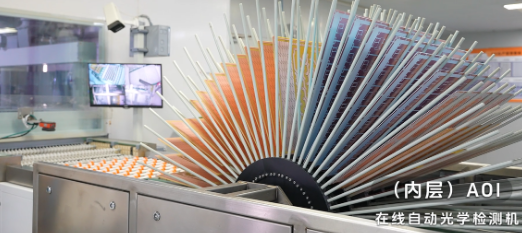

在线质量检测:通过 AOI 设备检测蓝胶的气泡、缺胶、溢胶等缺陷,检出率达 99.8%,剔除不良品。

工艺参数匹配:根据 PCB 的后续工序(如波峰焊、 conformal coating),推荐合适的蓝胶类型和固化参数,形成工艺闭环。

蓝胶工艺对 PCB 可靠性的影响是系统性的,从涂覆到固化的每个细节都可能成为隐患。工程师与 PCB 批量厂家的深度协作,能将蓝胶工艺从 “潜在风险点” 转化为 “可靠性增强项”,为产品的稳定运行提供坚实保障。

831

831

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?