一、电镀工艺在PCB设计中的关键性

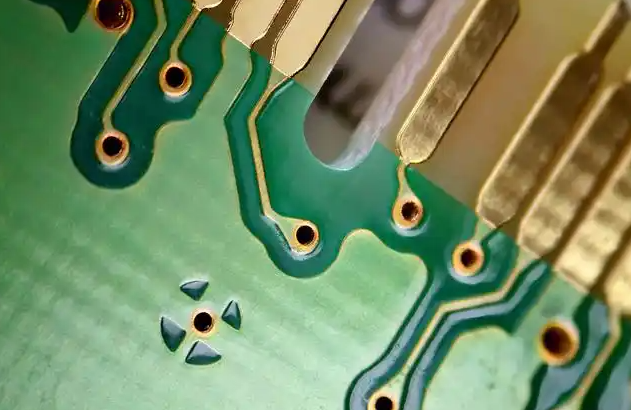

在PCB设计中,电镀不仅是制造过程中的一个环节,也是影响可靠性、成本和功能的核心因素之一。它直接关系到导通孔的质量、焊盘的可焊性、阻抗控制的稳定性以及最终成品板的耐久性。

如今,随着高速、高密度、多层化趋势加剧,传统的电镀工艺和设计之间的矛盾越来越突出。如果设计不考虑电镀的工艺能力,就会出现孔壁粗糙、电镀不均、焊接失效、板翘板裂等问题。这些问题在量产后会迅速放大,甚至导致批量报废。

二、电镀工艺的原理与流程简述

PCB电镀是指通过电化学反应,将金属沉积到PCB孔壁或铜面上的过程。其目的是:

-

增加导电层的厚度;

-

实现通孔内的金属连接;

-

改善焊盘表面状态;

-

防止氧化和腐蚀。

常见的PCB电镀方式主要包括三种:

1. 铜电镀(通孔电镀)

通孔电镀是指通过电解方式,在钻孔内壁沉积铜层,使上下层线路实现导通。电镀铜厚度通常为20–25μm,部分高可靠性板要求达到30μm以上。

2. 表面电镀(镀镍金、镀银、镀锡)

在完成图形电路后,会对焊盘区域进行表面电镀处理,常见方式有:

-

镀镍金:用于高可靠连接,表面硬,耐腐蚀;

-

镀银:成本低,导电性能好,但易氧化;

-

镀锡:工艺简单,用于普通商用板。

3. 阻抗控制用厚铜电镀

对于大电流线路或精密阻抗控制的线宽线距设计,需要通过电镀提升铜层厚度,保持特性阻抗恒定。

电镀流程大致为:

去污 → 微蚀 → 化学镀铜 → 电镀铜 → 洗净 → 去膜 → 表面电镀(可选) → 检查

每一步都影响成品质量,设计层面应充分配合。

三、电镀工艺与PCB设计的适配要求

为了让PCB能顺利加工,设计时必须兼顾电镀的可行性和均匀性。下面列出关键匹配要点:

1. 孔径与板厚比例

电镀铜需要覆盖整个通孔内壁。如果孔径太小或板太厚,溶液流动受限,会导致电镀不均,产生“狗骨头”或空镀。

-

建议孔径与板厚比不小于1:8;

-

如果设计要求盲孔或微孔,应提前与制造商沟通。

例如:1.6mm板厚中打0.2mm孔,会使电镀深度不均匀,孔中铜厚难达标。

2. 板面铜面分布均衡

电镀电流分布受铜面图形影响。如果设计中局部区域铜面密集,而另一部分几乎无铜,电流将集中流向低阻区,导致局部铜厚过厚,其他区域过薄。

设计建议:

-

尽量保持铜面图形均匀;

-

对空白区域加铺网格铜或均衡图形;

-

防止出现大面积无铜区域。

这样可以提升电镀均匀性,也有助于控制热应力和板翘。

3. 小孔密集区域的布局控制

高密度BGA、QFN等元件区域通常会密集分布大量小孔。这些区域电镀电阻大,溶液循环困难,容易形成电镀不均。

设计时应:

-

保持孔与孔之间最小距离不小于0.3mm;

-

避免在元件角部堆叠过多小孔;

-

布局中适当加大铜箔间间距,改善溶液流动。

4. 高电流线设计与铜厚控制

大电流传输要求铜厚加大,常用2oz或3oz铜箔,但厚铜板在电镀时难控制边缘铜厚。

设计建议:

-

采用阶梯式加宽铜线,降低线宽突变;

-

使用热风整平或沉金代替厚镀锡工艺,避免热冲击;

-

在高铜厚区域采用电镀补偿线,减轻边缘效应。

5. 焊盘形状与镀层适配

不同镀层对焊盘形状的要求不同:

-

镀金时,焊盘要光滑、无毛刺,推荐采用无开窗覆盖油墨再电镀;

-

镀银、镀锡时,需避免焊盘过大,导致吸锡不均;

-

表面焊盘之间间距应不小于0.2mm,以免镀层桥连。

设计时也应避免同一区域使用多种表面处理方式,如混合镀金与喷锡,易引起工艺冲突。

6. 控制通孔与盲孔的电镀工艺冲突

高密度PCB中往往混用通孔、盲孔和埋孔。不同孔型电镀深度差异较大。如果设计不当,会引发电镀死角,出现孔壁铜厚不均。

设计建议:

-

在盲孔使用激光钻孔,控制深度不超过0.25mm;

-

多层设计时避免盲孔跨越3层以上;

-

通孔与盲孔尽量避免同时出现在同一区域;

-

在布线中使用盲埋孔拼图方式,避免深孔贯穿。

四、实际应用中的优化建议

优化1:使用电镀仿真软件提前验证

许多高端PCB制造商支持电镀仿真,可以预测电流密度分布,发现电镀死角。

建议设计师导出Gerber与Drill文件后,与工厂协作进行仿真,提前修改问题区域。

优化2:打样阶段检查孔铜厚度分布

可在试产阶段加测铜孔厚标准板,采用切片分析和X-Ray确认孔内铜厚均匀性,反馈回设计端调整布局。

优化3:图形电镀替代全板电镀

对于结构复杂、多工艺要求的PCB,可采用图形电镀工艺,仅在需要的图形区域进行电镀,减少整体误差。

这种工艺适合多次电镀、异形电镀、局部金属覆盖等特殊需求。

优化4:多层板叠层结构与电镀协同设计

高层数板材热膨胀率高,电镀过程中存在板翘风险。

设计时应:

-

尽量对称布层;

-

使用预浸胶板改善内应力;

-

保持内外层铜厚一致;

-

合理选择Prepreg与芯板材料匹配CTE。

通过这些手段,可以让PCB设计与电镀工艺实现真正协同,减少量产风险,提升产品稳定性。

536

536

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?