一、微小元件布局的重要性

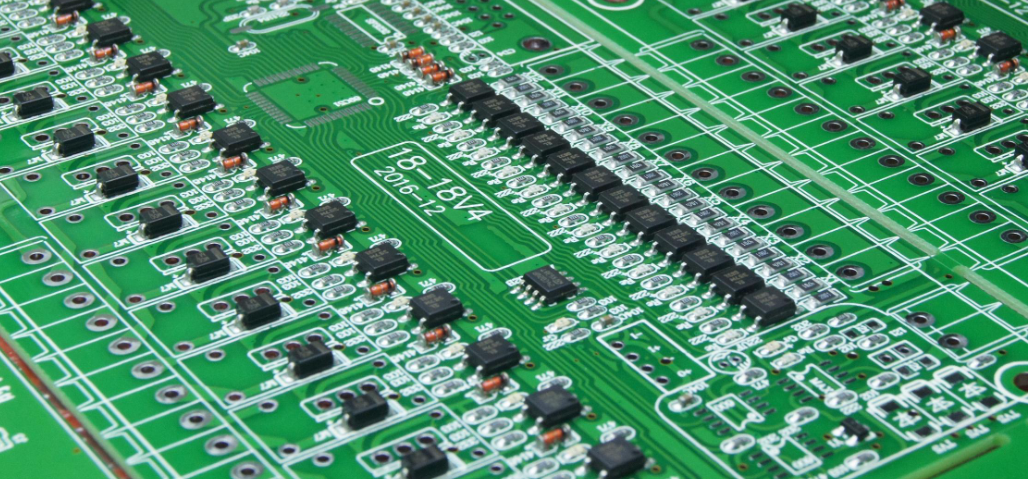

随着电子设备越来越小,对PCB设计的要求也不断提高。为了满足高集成、高功能、小尺寸的目标,越来越多的设计中使用了微小元件。这些元件包括01005、0201、0402等尺寸的电阻、电容,以及小型晶体管、二极管、IC等。

这些元件体积小、引脚短,对布局和装配精度要求非常高。如果布局不合理,就会出现焊接不良、电气干扰、散热差、测试困难等问题。因此,在PCB设计中,微小元件的布局必须特别关注。

二、微小元件的技术特点

在理解布局要求前,先要明白微小元件本身有哪些特点。这些特点决定了它们对PCB的特殊要求。

1. 封装尺寸小

常用的01005封装尺寸为0.4mm x 0.2mm,0402也仅为1.0mm x 0.5mm。因为面积小,所以布线空间有限,也限制了布线方式。

2. 引脚尺寸短

元件焊盘非常小,焊点也很小,一旦偏移或焊接应力过大,就容易导致开焊或虚焊。

3. 散热能力弱

小封装元件的铜面接触有限,内部也缺乏热分布结构,散热性能比大型封装差。

4. 无标识、方向难辨

多数微小元件没有丝印标识,也没有极性提示。极易装反或者贴错,依赖准确的PCB丝印辅助。

5. 手工操作难度大

元件太小,不能使用普通焊接工具维修,必须考虑测试和替换的可行性。

这些因素决定了微小元件必须在布局阶段做好计划,才能避免装配和后期使用的问题。

三、微小元件布局的核心要点

1. 位置安排要合理

微小元件在功能电路中往往用于滤波、退耦、限流等目的。它们通常应靠近对应IC引脚、信号通道或电源轨进行布置。

建议:

-

电源退耦电容应尽量靠近IC电源脚;

-

滤波器件靠近输入/输出接口;

-

限流或分压电阻应放在信号线上,靠近信号源。

这样可以减少寄生电感、抑制噪声、保证稳定性。

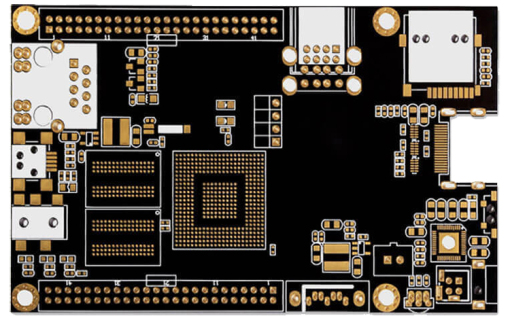

2. 保证布线空间

微小元件间距小,但不能只追求紧凑。因为布线时仍需要走线空间。特别是多层板中,走线可能需要过孔上下跳层。

布局时应:

-

预留元件之间0.2mm以上间隙;

-

规划走线方向,减少直角拐弯;

-

若为差分线,保证走线对称、等长;

-

不要直接将微小元件放在过孔旁。

如果布线空间不足,将迫使走线绕远路或减小线宽,增加生产难度和信号失真。

3. 避免焊盘对称性问题

微小元件因尺寸小,焊盘不对称会引起焊接偏移、侧立等问题。

建议使用对称焊盘设计,并考虑:

-

焊盘间距符合元件推荐值;

-

焊盘宽度不宜大于元件本体;

-

在焊盘两侧留出均匀的焊膏分布空间;

-

如果有热焊盘,应使用热隔离设计。

同时,元件周边不宜靠近大铜皮或GND面,否则热量分布不均,也会影响焊接质量。

4. 考虑可制造性

使用微小元件时,要考虑贴装设备是否支持。例如01005元件只适合高精度贴片机。布局时还要保证:

-

元件长边与PCB X轴平行,提高贴装效率;

-

同一类元件方向一致,避免贴装错误;

-

避免紧贴板边缘,至少留出2mm距离;

-

不要靠近夹具、螺丝孔、电气连接器等结构。

此外,大批量生产中要避免在布满小元件区域布置大电容、大接插件,这会影响贴装头的工作路径。

5. 便于测试与维修

虽然微小元件难以手工更换,但仍要考虑后期检测和返修的需要。

建议:

-

关键电阻电容要有标记编号,便于识别;

-

保持元件与测试点之间距离>1mm,避免探针损伤;

-

元件周围避免铺设大面积敷铜,否则容易导致桥连;

-

如有必要,在边缘加测试引出焊盘。

维修过程中可使用热风枪或激光焊头,但前提是布局必须预留操作空间。

6. 布局要防止干扰

微小元件在高频电路中会引起自激或串扰,布局时应特别注意:

-

电源滤波电容应一对一靠近每颗IC;

-

信号线上不要串接多个电容,避免形成耦合环;

-

在高速差分线上插入微小阻值器件时要保证对称;

-

尽量不在模拟与数字区域交界布置微小元件。

此外,对于高压差异(如AC-DC转换)区域,应避免微小元件分布于击穿路径上,以防漏电或飞弧。

微小元件布局需系统规划

微小元件虽然尺寸小,但其对设计的要求却很高。从功能匹配到物理实现,每一步都需严格控制。布局时既要保证电气性能,也要兼顾装配、焊接、检测、维修等要求。

总结如下:

-

元件布局要靠近目标节点,减少寄生参数;

-

间距充足,走线合理,焊盘对称;

-

注意加工兼容性,便于贴装与维修;

-

对关键节点设置测试条件;

-

避免热应力、信号干扰、EMC风险。

在现代电子设计中,微小元件将越来越普遍。只有深入理解其特点并制定合理布局策略,才能保证高质量、高效率的产品实现。

133

133

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?