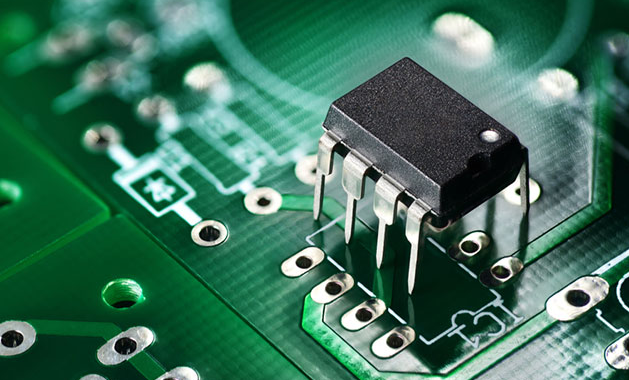

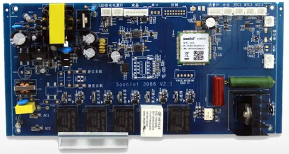

虽然表面贴装技术(SMT)已经成为主流,但插装元件(Through Hole Components)仍然在许多电子产品中广泛使用。原因很简单,一些电子器件对机械强度、电气性能、可靠性要求高,而插装结构能提供更牢固的连接。

常见的插装元件包括电解电容、大功率电阻、继电器、插针连接器、电感等。这些器件由于体积大、引脚粗,无法稳定地焊接在焊盘表面,因此仍需通过插孔固定。

特别是在以下场景中,插装元件非常关键:

-

电源类产品中大容量电容或变压器;

-

高电流场合下的螺栓型接插件;

-

高冲击、强振动场景,如汽车控制板;

-

需要人工更换或维修的模块,如保险丝、开关等。

所以,在进行PCB设计时,必须合理规划插装元件的布局和焊接方式,才能在保证可靠性的同时,提升制造效率和降低成本。

二、插装元件与PCB设计的基本关系

1. 插装元件的封装特性

插装元件通常由金属引脚贯穿PCB孔洞,并在另一面通过波峰焊或手工焊接方式固定。这种封装方式要求PCB必须预留钻孔区域,并确保孔径、孔环尺寸、通孔铜厚度满足工艺要求。

常用孔径为:

-

小电阻、电容:0.6~0.8 mm;

-

插针、排针:1.0~1.2 mm;

-

电源接插件或大电感:1.5~2.0 mm以上。

同时还需注意每个插孔的铜环宽度,一般不少于0.15 mm,以确保焊接强度。

2. 插装元件对电气和机械设计的要求

由于引脚穿透板体,因此插装元件对以下方面有明显影响:

-

电气性能:插装引脚常用于大电流路径,其通孔和接线宽度需匹配载流量;

-

热设计:功率元件需考虑散热,通常要求与大铜面连接,或靠近散热孔;

-

结构设计:高引脚元件会对组装后高度有影响,需避免干涉;

-

生产工艺:波峰焊设备要求元件方向、排列、焊盘清晰。

因此,插装器件的引脚布局不仅影响单个元件的功能,也会影响整板走线、叠层结构和加工顺序。

三、插装元件的优化设计方法

1. 优化布局位置,避免干扰走线

由于插装孔会占用上下层空间,影响走线,设计时应将体积大的插装件安排在边缘区域,或在无关信号区域集中布置。

建议:

-

高频、敏感信号应避开大体积插装件;

-

电源输入或地线相关器件尽量靠近接口或边缘;

-

高度不同的插装件避免相邻,以免插装不便;

-

如果可能,将所有插装件集中在一侧或一块区域,便于波峰焊。

2. 合理安排过孔与焊盘结构

每个插装孔周围应保留足够焊盘面积,通常至少大于孔径0.4 mm。同时通孔应与内层铜进行合适连接,常用连接方式包括:

-

直接全连接:适合大电流电源;

-

热阻隔连接:用于信号层,便于焊接;

-

内层隔离:仅作机械固定,不导电。

此外,还需避开盲埋孔区域,防止制造困难。

3. 插孔尺寸与板厂能力匹配

PCB厂对不同孔径的加工能力有一定范围,一般:

-

最小机械钻孔为0.2 mm;

-

量产稳定孔径为0.3 mm以上;

-

孔环宽度不能小于0.13 mm;

-

铜厚建议不低于25 μm,载流时达到35~70 μm。

设计时应参考PCB厂提供的加工能力表,避免使用过小或过密插装孔,提升良率。

4. 插装元件与波峰焊的配合

使用波峰焊时,元件摆放需考虑焊料流动方向(Flow direction)。建议:

-

插装件应朝一个方向摆放,统一受焊;

-

插脚长短一致,避免焊接不良;

-

插脚下端露出焊盘约1.0 mm,有利于形成良好焊点;

-

插脚过长要剪断,防止碰到隔壁电路或造成短路。

如果有SMT+插件混合焊接,插件通常在第二次焊接阶段进行,因此器件需避免靠近贴片元件,以防焊接时损伤。

5. 插装器件与测试结构配合

对于一些测试板、维修板或需替换的模块,可使用如下设计技巧:

-

插装孔增加测试点标识(如TP);

-

使用可拔插结构,如DIP插座;

-

设置焊接辅助孔,便于工人操作;

-

加厚焊盘铜面,提升焊接强度。

这类设计可以在满足可靠性的前提下,提升可维修性和操作友好性。

6. 插装孔避免与地弹簧、散热通孔冲突

在多层板中,插装孔穿越所有层,会影响内层布线。如果有地弹簧或散热结构,需避让插孔,否则容易发生:

-

地平面不连续;

-

高速信号回流路径受阻;

-

散热区域被切断,效率下降。

因此插装孔设计需与叠层分布共同考虑。

四、插装设计中的典型问题及改进建议

问题1:插孔焊接虚焊

原因多为孔环太小或塞孔堵锡。解决方式:

-

增加孔环宽度;

-

保证通孔电镀厚度;

-

清洗通孔内部污染。

问题2:走线被插孔切断

插孔布在关键走线区域,会打断内层信号。解决方式:

-

提前规划插孔位置,远离高速信号;

-

内层使用倒角绕开;

-

若必须穿过,改用盲埋孔封装。

问题3:插装件组装困难

插孔太密、引脚排列复杂,会影响人工插装。解决方式:

-

合理布局,增加工人手部空间;

-

使用装配夹具定位;

-

同类器件统一方向、间距一致。

问题4:插件干扰SMT器件

插件过高或焊接过热,会波及附近贴片器件。建议:

-

插件和SMT区域分区布置;

-

插装位尽量安排在板边;

-

回流焊后再做波峰焊,设热隔离区。

插装设计同样决定PCB品质

虽然现代电子产品越来越倾向全贴片化,但插装元件由于其独特的电气和机械特性,仍在许多领域无法替代。一个高可靠性的PCB设计,必须合理兼顾SMT和插装结构。

优化插装设计的重点在于:

-

布局合理;

-

焊接可靠;

-

尺寸匹配制造能力;

-

信号、电源、机械三方面平衡。

只有系统地考虑插装元件对布线、热管理、EMC、结构加工等各方面的影响,才能做出稳定、高效、易生产的电路板。

148

148

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?