一、为什么散热孔设计对PCB制造很重要

在电子产品中,电路板不只是信号传输的平台,它还要承载电源转换、高速运算和大电流处理。这些功能会带来大量热量。如果不及时将热量导出,电路板温度升高会引起材料老化、焊点失效,甚至元件损坏。

特别是在高功率电源、LED照明、通信基站、电动汽车控制模块等应用中,PCB上常有MOS管、LDO、驱动芯片等发热源。这些器件往往封装面积小,但功率密度高,直接贴在板上的话,热量很难扩散。

为了提升散热效率,一种常用方法就是在PCB中设置散热过孔(也称导热孔)。它们能把热量从元件焊盘传到内层铜箔或底层铜皮,并最终通过外壳或散热片排出。散热孔设计是否合理,直接关系到整个PCB的热阻、电气性能以及制造难度。因此,掌握散热孔的设计技巧,对提高可制造性和产品可靠性非常关键。

二、散热孔传热的基本原理

热量在PCB中主要有三个传播路径:

-

沿铜箔(水平)导热;

-

沿电介质(竖直)导热;

-

通过过孔(竖直)导热。

在这三种路径中,铜的导热系数约为 400 W/m·K,而FR4等电介质材料的导热系数不到 0.3 W/m·K,相差超过1000倍。因此,热量优先沿铜箔和铜过孔扩散。这就是为何过孔在热设计中非常关键。

散热过孔的作用是:

-

提供垂直方向的铜路径,把热量从表面引导到内层或背面;

-

增加铜的接触面积,提高热传导效率;

-

如果底面有散热片,还能辅助自然或强制对流。

不过,过多过密的散热孔也可能引起锡膏吸入、焊盘失效、结构脆弱等问题。所以设计时需要权衡传热效率、焊接可靠性和制造难度。

三、散热过孔的具体设计技巧

1. 散热孔直径的选择

散热孔通常为通孔,不做电气连接时不通电。它们的直径直接影响传热能力和加工难度。

-

最常见尺寸为 0.3 mm;

-

小于 0.25 mm 会导致钻孔难、塞孔困难;

-

大于 0.5 mm 会吸走太多锡膏,影响焊接可靠性。

建议根据散热面积、电流大小和板厂能力,选择直径在 0.3 ~ 0.4 mm 范围内。

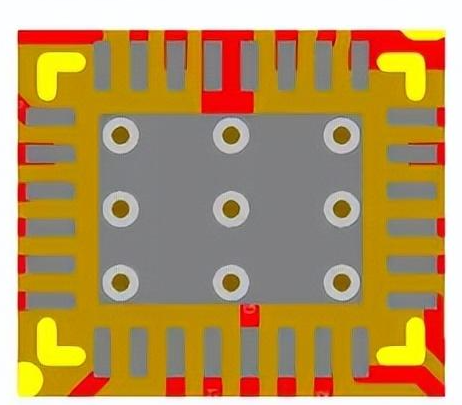

2. 散热孔数量与排列方式

-

一般建议在芯片焊盘下方平均排布 6~20 个散热孔;

-

如果散热焊盘尺寸超过 4 mm × 4 mm,则孔数可增加;

-

孔距应保持 1 mm 以上,避免局部过密;

-

可以采用方形、菱形、同心圆或矩阵布置方式。

排列均匀有助于热量快速扩散,也可避免焊盘变形。

3. 内层铜箔与散热孔连接方式

散热过孔的另一端应连接到大面积铜箔,用于储热与扩散。连接方式有两种:

-

直接连接内层大铜:适用于功率大、允许散热快速扩展的场景;

-

使用热阻隔(热桥)结构:在电源和信号混合区域,避免电气干扰。

注意,若散热孔穿越多个内层,需每层都打通,增加导热路径。

4. 散热孔是否需要塞孔或阻焊盖油

如果散热孔布在元件焊盘下方,就要考虑焊接问题:

-

不塞孔:焊接时锡膏可能被孔吸走,造成虚焊或塌陷;

-

全塞孔再盖油:能阻止锡流失,但增加制造难度和成本;

-

仅盖油不塞孔:不能阻止锡渗漏,效果有限;

-

全部开放:焊接可靠性差,适合非焊盘区域。

推荐做法是:若散热孔在焊盘下,应采用塞孔+盖油方式,确保焊盘平整不塌陷。

5. 地面/电源与散热孔的耦合方式

散热孔如连接到GND层,需考虑是否使用热阻隔结构(thermal relief pad):

-

不使用热阻隔:导热效率高,但影响焊接性;

-

使用热阻隔:焊接更好,但降低导热性。

建议在高功率器件区域不使用热阻隔,以便热量快速扩散;在小功率元件区域可以使用热阻隔提升焊接一致性。

6. 防止散热孔形成应力集中的结构

散热孔聚集太密、分布不均时,会造成板材局部应力集中,特别是在热循环过程中容易出现开裂或分层。因此要注意:

-

孔数不应太多,通常每平方厘米不超过 20 个;

-

孔位与器件引脚、过孔、BGA焊球等保持足够距离;

-

多层PCB中,散热孔需避开盲孔、埋孔等高应力区域。

7. 与散热片、外壳的热界面匹配

如果PCB底面贴有铝壳、散热片、金属框架等结构,那么散热孔应全部贯通到底面,并与大铜皮连接,同时考虑界面导热胶、导热垫或填隙材料。否则即使散热孔导热良好,最终热量也无法顺利传出。

四、制造与可靠性相关注意事项

1. 散热孔的加工能力要求

散热孔通常为小孔密集区,对PCB厂的钻孔精度和铜厚控制提出要求。建议设计时:

-

孔间距不小于 0.8 mm;

-

孔环宽度大于 0.15 mm;

-

铜厚不低于 35 μm。

特别注意:如果散热孔要求塞孔+盖油,必须与PCB厂确认工艺能力,不然可能导致孔内残胶、气泡、锡珠等问题。

2. 焊接可靠性问题

有时散热孔会导致以下焊接异常:

-

锡膏被孔吸走,焊点虚焊;

-

焊盘变形,器件倾斜;

-

锡球流到背面,引发短路。

解决方法包括:

-

在焊盘底部做“十字阻焊开窗”,平衡锡量;

-

使用印刷模板控制锡膏量;

-

减小散热孔的开口数量;

-

必要时使用回流焊前预热,改善润湿性。

3. 热可靠性测试与验证

建议进行以下测试以验证散热孔效果:

-

红外热成像,观察热分布是否均匀;

-

热冲击试验(如-40°C~125°C,1000次循环);

-

功率老化试验,验证在高负载下是否有热衰减;

-

铜孔完整性检查,确认无空洞、分层。

如果发现热热点集中、局部温升高于20°C,则说明散热孔设计不足,需优化孔位或增加热铜面积。

散热孔设计是高可靠PCB制造的重要一环

散热孔在高功率器件和高密度布局中起着非常关键的作用。它不仅提升热管理能力,也影响板子的整体制造质量与使用寿命。

好的散热孔设计应满足以下几个方面:

-

热传导效率高;

-

焊接可靠;

-

不增加制造难度;

-

与上下层电路结构协调;

-

符合EMC、结构、电气要求。

在进行PCB设计时,不能仅关注电气性能,也要从热角度综合考虑。通过优化散热孔的尺寸、数量、排列、层间连接方式,可以显著提升产品的稳定性与可制造性。

146

146

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?