在PCBA生产线上,一块电路板突然停止工作。工人小张拿起放大镜,仔细观察电路板表面。他发现一颗电容微微鼓包,焊点颜色发暗。五分钟后,他更换了这颗电容,电路板恢复正常。这个场景每天在全球电子工厂重复上演。快速诊断PCBA故障不只是技术,更是保障生产效率的核心能力。以下是工程师们验证过的实战方法。

三级诊断:

1. 第一级:眼睛是最好的工具(目视检查)

工人先进行基础目视检查。他们使用3倍放大镜,查看电路板的关键区域。重点检查QFP/QFN封装器件的焊点,看看焊点是否呈现健康的镜面反光。同时观察BGA芯片底部的填充状态,以及0603以下小元件的焊接情况。经验表明,80%的焊接问题通过目视就能被发现。

工人特别关注典型故障迹象:烧焦的电阻、鼓包的电容、开裂的芯片外壳、松动的连接器。焊点上出现锡桥(短路)或虚焊(焊点发灰)也要重点记录。这些现象像电路板的“求救信号”,直接指向问题根源。

2. 第二级:仪器让问题现形(工具检测)

当目视检查无法定位故障时,工人请出测试仪器。他们使用万用表,切换到二极管测试档,快速验证二极管、三极管是否正常。在电阻档位,测量电阻值是否偏离标称范围。电源部分用电压档检测,关键节点电压异常往往暗示电源电路或负载故障。

进阶工具发挥更大作用:

-

热成像仪在电路板通电状态下扫描,温度异常点(超过环境35℃)立即显示为红色,提示短路或过载位置。

-

100MHz示波器捕获信号波形,时钟信号上升时间超过5ns即判定异常,暴露信号完整性问题。

-

数字电桥测量电源阻抗,3.3V电源轨阻抗超过0.5Ω(@1kHz)说明滤波电容失效。

3. 第三级:系统验证整体功能

工人将电路板接入模拟工作环境测试。他们搭建简易测试台(Mini Testbed),通过JTAG接口执行边界扫描,读取CPLD配置寄存器。对DDR内存运行March C算法测试,误码率超过百万分之一即判定故障。

二、四种典型故障的破解

1. 电源短路:

工人采用分区断电法。他们给供电网络分区注入1A恒流源,用热成像仪观察发热区域。锁定发热点后,将该区域分成两半再次测试。如此重复,可将故障定位精度控制在±2mm内。某工厂用此法将短路排查时间从2小时缩短至15分钟。

2. 通信异常:

当I²C、SPI总线通信失败时,工人使用协议分析仪捕获波形。他们关注两个关键参数:SCL时钟频率偏差超过±5%,或ACK信号建立时间不足300ns,都说明时序问题。某车载控制器因此发现MCU时钟配置错误。

3. 间歇性故障:

对于时好时坏的故障,工人部署带冻结帧功能的记录仪。设备持续监测电源纹波和信号状态,异常发生时自动保存前20ms数据。某医疗设备厂商借此发现电源跌落导致MCU复位的问题。

4. 芯片级故障:

对BGA等不可见焊点的芯片,工人启用边界扫描(Boundary Scan)。通过测试芯片引脚状态,无需物理探针即可定位开路、短路故障。某军工项目用此法将芯片故障诊断效率提升50%。

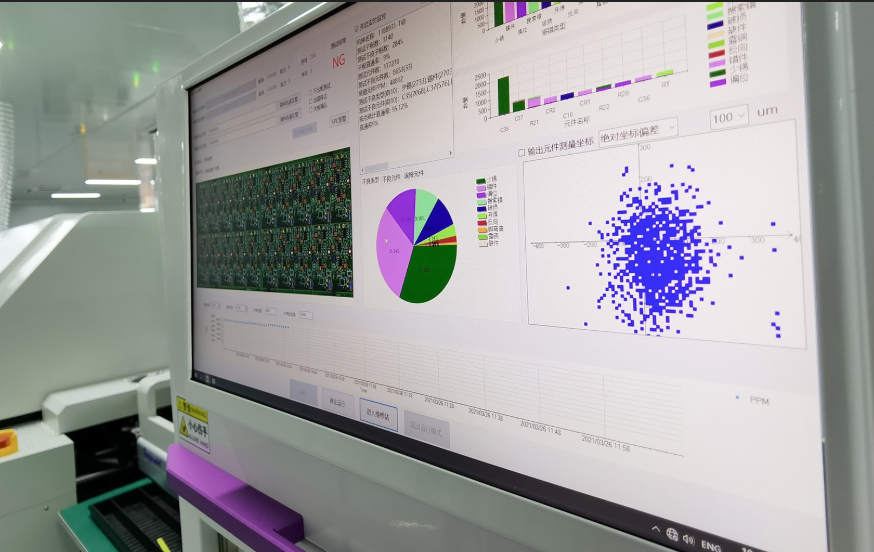

三、数据驱动的预防策略

SMT工厂分析全年1278件维修案例,发现三大故障源头:

-

焊接缺陷占43%:BGA空洞率>15%的占62%,主要源于锡膏印刷厚度不足

-

ESD损伤占18%:90%发生在湿度<30%的环境中

-

软件配置错误占22%:bootloader配置不当是主因

基于这些数据,工厂实施针对性改进:

-

设计阶段:规定0402元件焊盘间距≥0.2mm,BGA焊球直径公差±15μm

-

生产过程:SPI检测锡膏厚度(80-130μm),回流焊恒温区严格控制在90±5秒

-

自动化检测:开发脚本自动校验电源时序(±5ms)、时钟精度(±50ppm)

四、少走弯路的经验技巧

目视检查三大要诀:

-

光线与电路板呈45°角,距离30-50厘米,观察焊点反光状态

-

重点检查元件密集区、高热区域、板边连接器

-

使用放大镜观察焊料爬升高度(应达引脚高度的2/3)

万用表使用误区:

-

误区:测量电阻不断电 → 正确:断电测量,避免并联电路干扰

-

误区:表笔随意接触引脚 → 正确:先固定接地端,再测信号点

热成像操作注意:

-

电路板需施加50%以上负载,空载无法暴露热缺陷

-

避免反光表面干扰,必要时喷涂哑光黑漆

高效PCBA故障诊断的核心是建立“现象观察→数据量化→根因追溯”的闭环。工程师将经验转化为量化指标:阻抗值、温升值、时序参数。

738

738

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?