有时候,系统上线不是因为技术难,而是因为现场的人觉得麻烦。

尤其 MES 这种东西,一旦

- 流程多一点、

- 节点多一点,

大家就开始抵触:“我到底该在哪扫?扫了干嘛?扫完谁知道?”

但偏偏,这些都是 MES 真正发挥价值的地方。

那么,有没有什么简单的方法把生产管理从拍脑袋变成有路径?

可以,只需要一张二维码,就只要两小时,一条小产线从排产,

- 到工单派发,

- 到物料校验,

- 到完工入库,

全都串起来了。

这篇文章就讲讲:为什么一张二维码就够了?两小时怎么落地?里面哪些动作值得你借鉴?

01 工单这件事,我让它从纸上的安排变成工位上的入口

传统工单最大的问题是:

- 管理层写得很爽,但到了现场谁也不看。

- 工人只记得一句话:今天赶这个。

我这次把工单变成了现场入口。

每个工单生成一张二维码,工人到工位扫一下,就直接落在当前应该处理的那道工序上。

- 不需要找按钮,

- 不需要在菜单里翻,

- 不需要切换模块。

扫码这个动作本身,就代表“我要开始做这件事了”。

https://s.fanruan.com/2pqtw

- 工单的数量、

- 目标、

- 产品规格、

- 优先级,

都在扫码之后自动呈现。

工人不需要记,主管不需要解释,系统自己把信息送到眼前。

工单从管理层给现场的指示变成了现场每个人的起点。

02 工序流转不再靠人脑,而是靠系统判断

一般 MES 要求工人

- 先选工序,

- 再报工,

- 再确认状态,

这对现场的人来说太折腾。

谁也不想每天面对几十个菜单。

我做得很简单:系统自己判断你现在应该在哪个节点。

- 扫码之后,系统先看上一道工序完没完,

- 再看当前工位是什么,

- 再匹配工艺路线,

- 然后把工人直接带到当前节点。

这不仅减少误操作,也让整个生产节奏变得自然——干到哪就是哪,不用人为决策。

同时,每个工序的

- 关键点、

- 注意事项、

- 工艺版本,

会顺带弹出。

不是为了给工人增加学习成本,而是让他少走弯路。

你可以理解为微提示,不刺眼、不啰嗦,但关键时刻能救命。

系统不是在“等工人告诉它现在做到哪了”,而是在“主动告诉工人下一步该干什么”。

这一个改变,让流转顺畅起来。

03 物料校验这步,让返工成本直接少一半

现场最讨厌的事情是什么?

- 不是加班,是“已经干出一半,才发现少一个辅料”。

- 返工不返工的另说,心态先崩一半。

所以我把物料校验做成了强提示:

- 工人扫码后,系统自动把该工序的物料清单列出来,

- 逐项校验现有库存和领料记录。

缺的系统直接标红,不墨迹。

- 不用打电话问仓库,

- 不用跑去找班长确认,

也不会遇到“谁最后负责”的互相推诿。

一旦物料齐套,系统才允许进入开始作业。

如果真的要冒险开工,也只有主管有 override 权限,但动作会留痕。

关键点在于:整个校验动作没有额外操作,只是扫码后的自动流程。

- 你做了什么,系统都知道;

- 你没做什么,系统也知道。

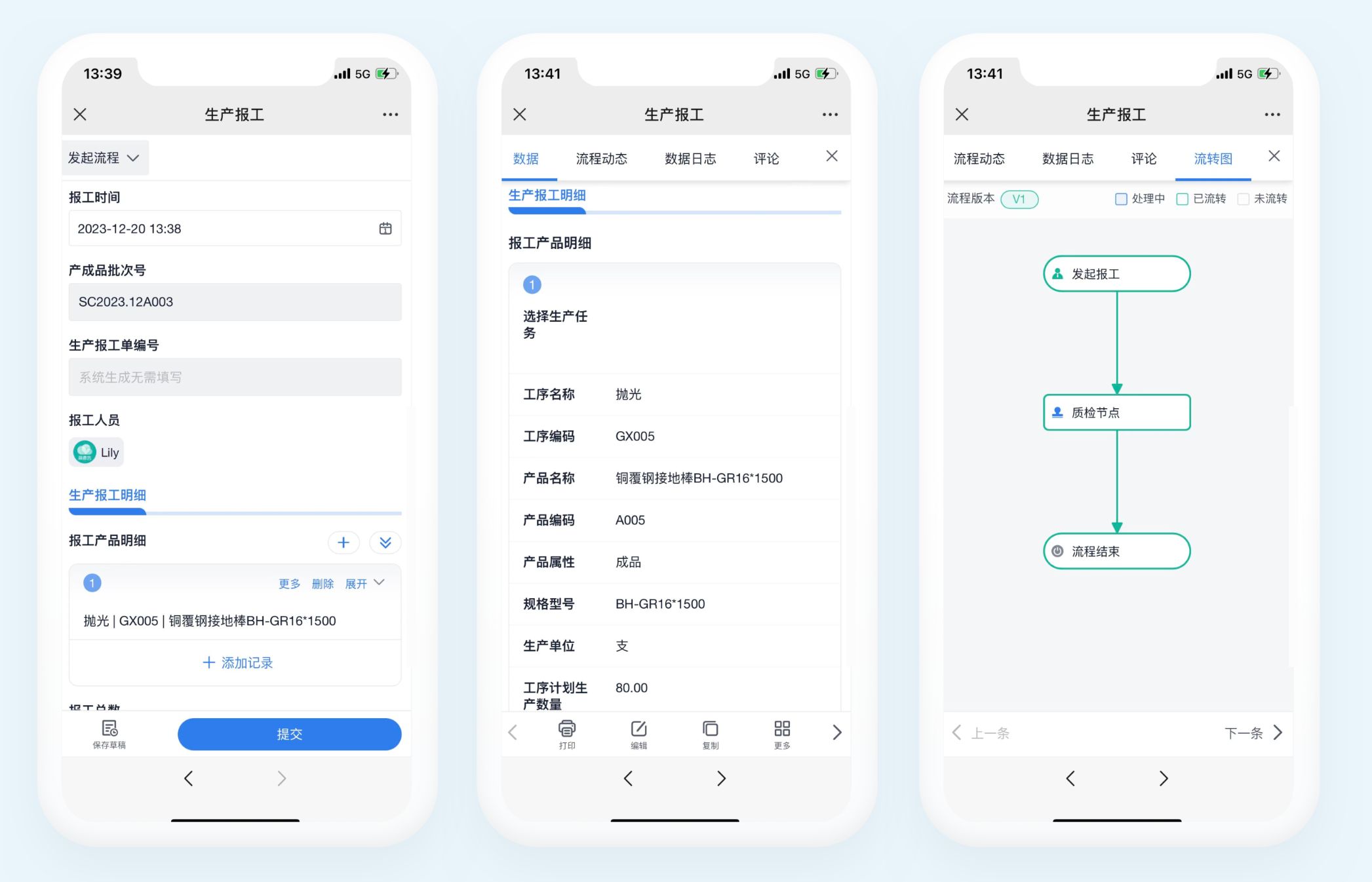

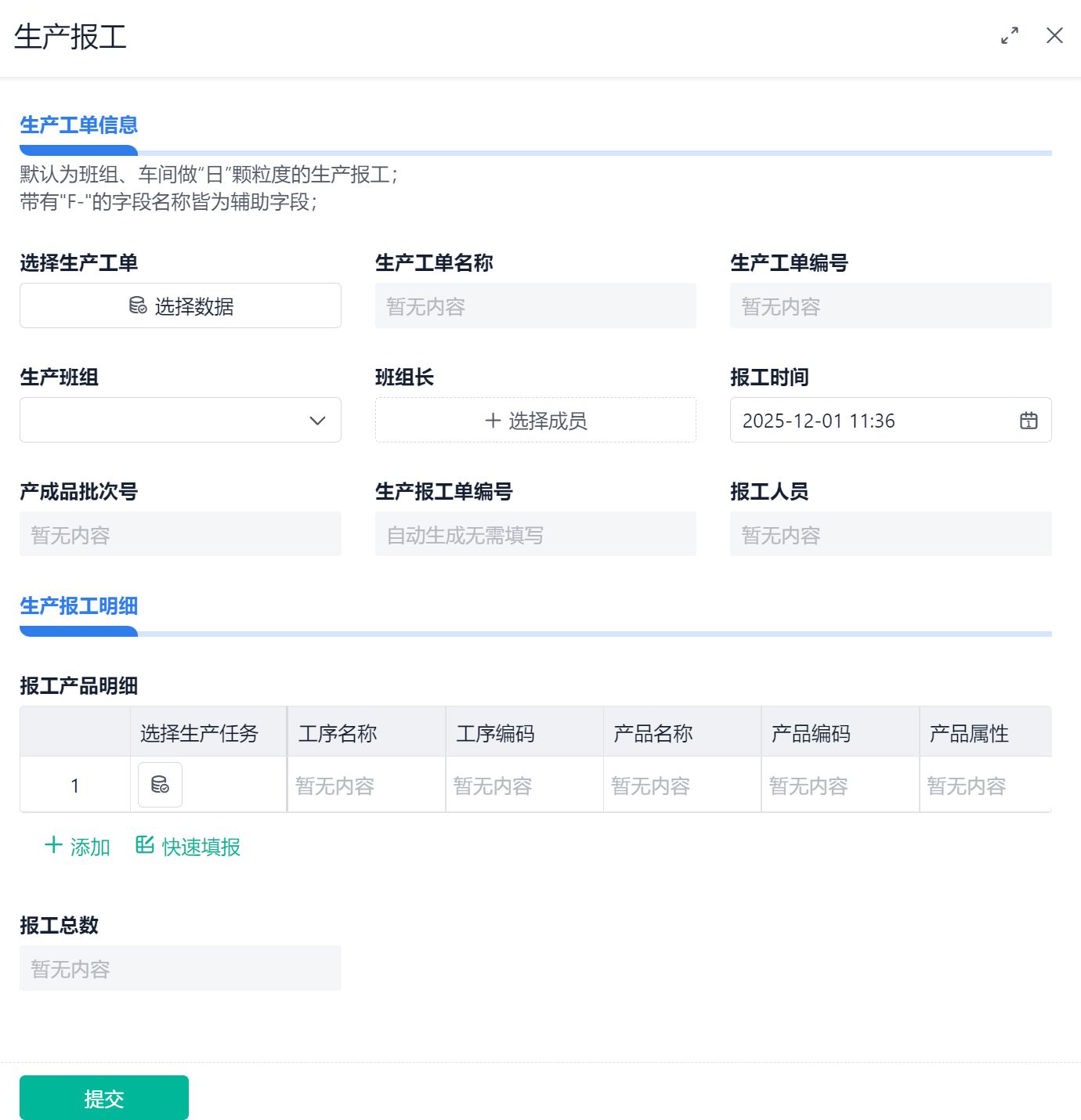

04 报工这件事,被我压缩成两步:结束、确认

报工其实是 MES 最容易失败的环节。

为什么?

- 步骤太多、

- 字段太多、

- 逻辑太复杂。

我直接把它压到只剩两步。

- 第一步:扫码→系统知道你在哪道工序。

- 第二步:点“完成”→报工结束。

所有数量、进度、工时、设备记录、人员记录都自动生成,不需要填写表单。

如果出现异常,工人只需要选择异常类型,不需要写长篇大论。

后台会根据异常类型自动通知对应的人。

- 工人不需要解释;

- 系统会帮他解释。

报工一旦提交,该工序的信息会自动进入质检任务队列,现场不需要沟通,不需要再 jump 一次模块。

流转这件事,从靠人传话变成系统自动分配。

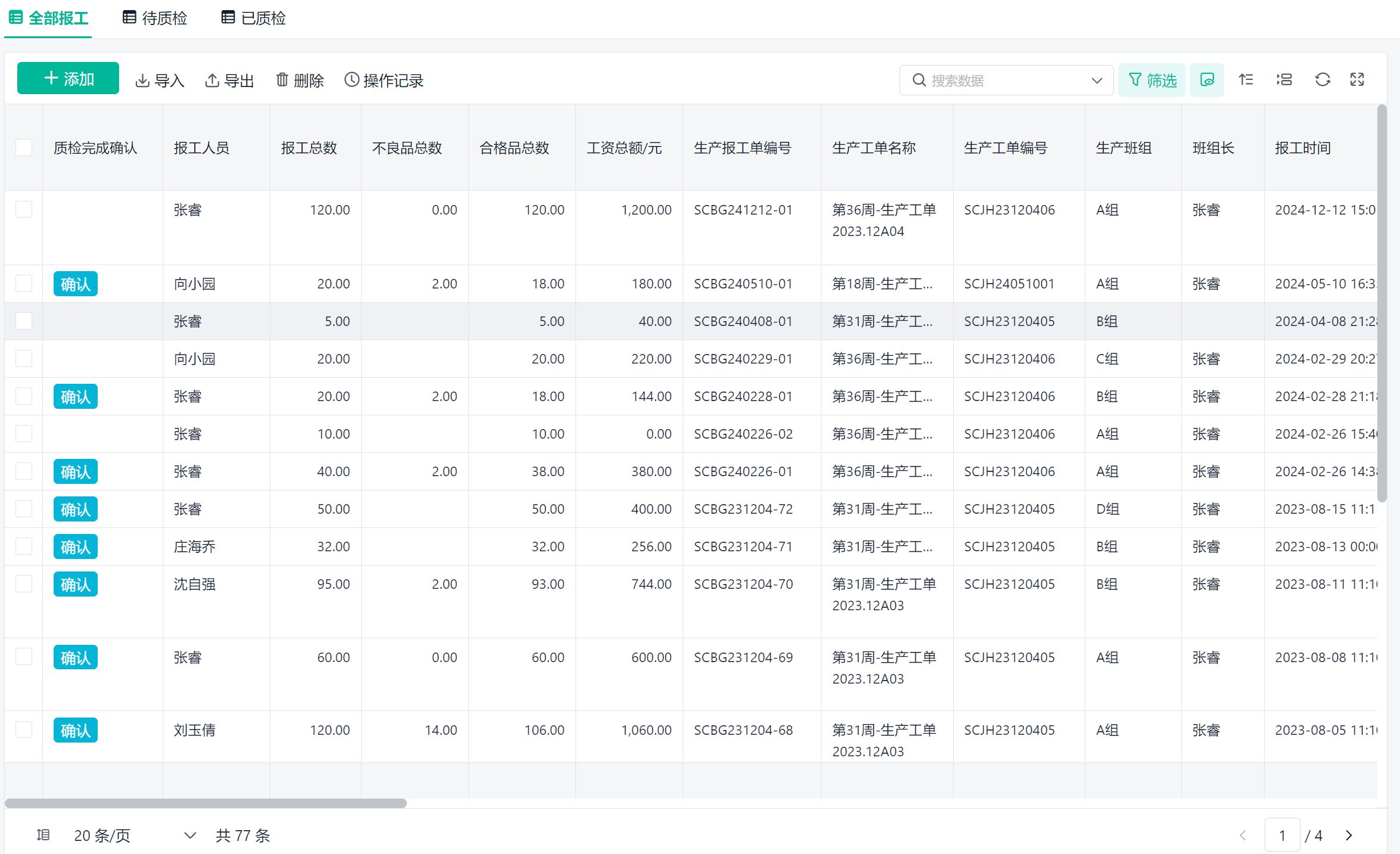

05 质检与入库被做成顺带的动作,不是一个单独流程

很多 MES 把质检做得像一个独立系统,结果现场没人用。

我做反了:

- 质检不是主动打开的,

- 而是被动触发的。

工人完成报工,系统判断该节点是否需要质检,然后自动提醒质检员。

质检员扫同一张码,就能看到本次任务的

- 内容、

- 产品、

- 工序、

- 应检项目。

合格、让步、返工、报废,就是四个按钮。

结果提交后,系统自动决定是否生成入库单、是否进入下一环节。

仓库那边不需要确认“这批东西到底是不是刚下线的”,系统自动记录了时间和批次。

- 质检不是一个流程,而是报工后的自然动作。

- 入库不是一个模块,而是质检通过后的自然动作。

你不需要教现场的人怎么用,他们自然就会用。

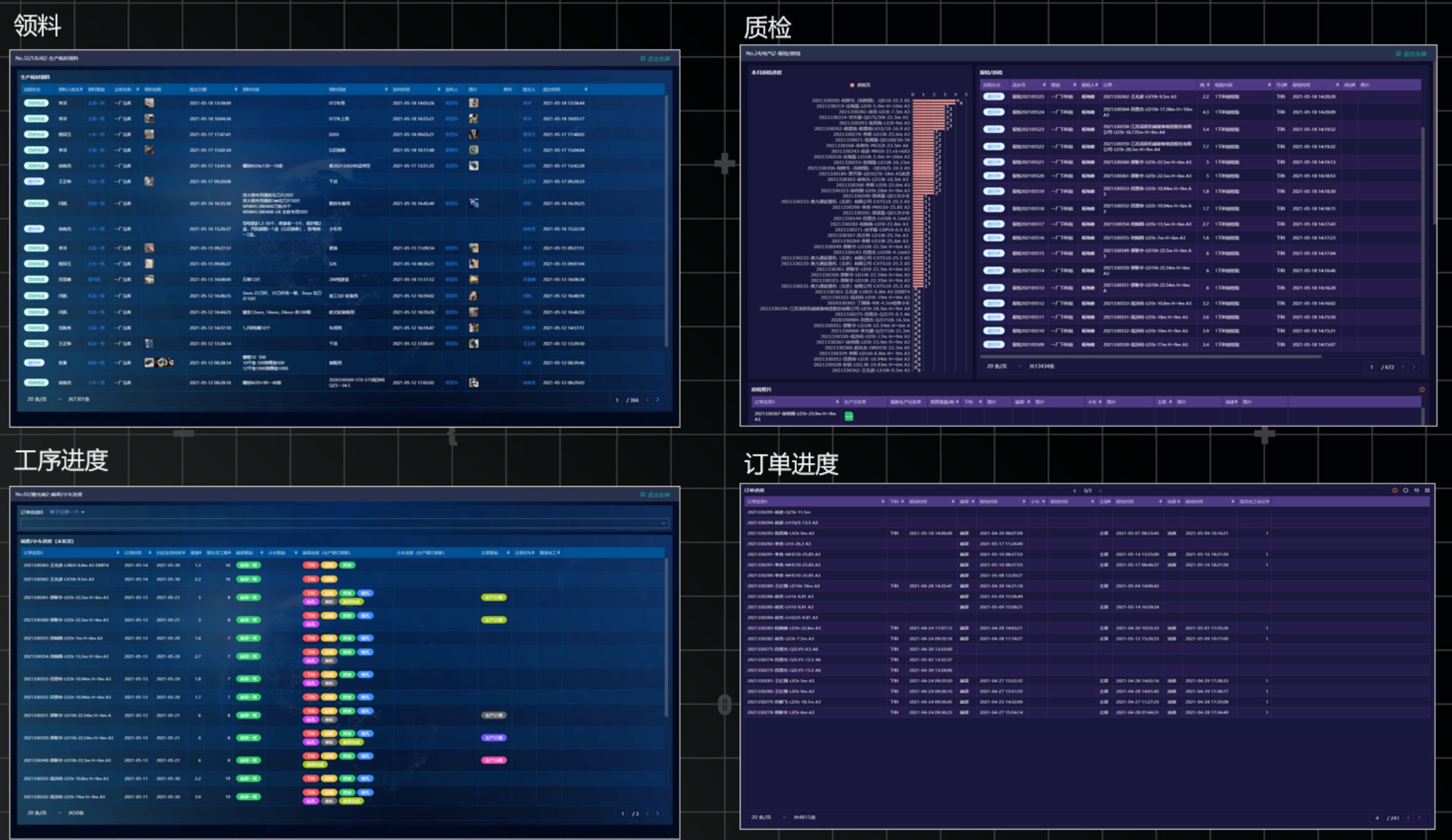

06 所有隐形的价值,都来自系统自动记录的那一串信息流

你能看到的功能其实只是前台动作,而系统真正厉害的是后台那条隐形的数据链路。

每一次扫码,都会记录:

- 谁

- 什么时间

- 在哪个工位

- 做哪道工序

- 使用了哪些物料

- 花了多少工时

- 是否出现异常

- 流转到谁

- 是否质检

- 是否入库

它不需要工人填写,它自己就能补齐。

这才让

- 追溯、

- 工时分析、

- 瓶颈分析、

- 排产优化

都变得“真实”,不是靠人脑补。

一旦数据可信,你的管理就能自动“升级”:不是靠看板,而是靠事实。

07 最后讲一句:功能不是重点,功能怎么被现场用才是重点

我做 MES 的原则很简单:

- 工人只做动作,系统做判断。

- 工人只需要扫一下,系统把逻辑都跑完。

这次我们用到的功能看起来不多,但每一个都切在现场真正痛的地方:

- 工单怎么落地、

- 工序怎么推进、

- 物料怎么不出错、

- 报工怎么不费力、

- 质检怎么不掉队、

- 追溯怎么不造假。

如果你现在的 MES 还在让工人找菜单、切页面、手填表、反复确认,那它不是 MES,它是任务管理器。

你真正需要的 MES,是那种能让现场“不用学,就能顺着扫”,管理层不用吼,数据自然就流出来的系统。

二维码只是入口,真正的价值在于:逻辑自动化,操作最小化,数据可信化。

9261

9261

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?