六种反应性材料能量释放特性的研究

摘要

目前,聚四氟乙烯/铝被广泛应用于反应式破片战斗部中。然而,在相同爆炸当量下,由于聚四氟乙烯/铝的穿透能力较差,且需要撞击速度达到1000 m/s才能激发其化学反应,反应性破片的毁伤半径通常小于惰性破片。为了提升反应性破片的毁伤威力,设计并研究了六种基于聚四氟乙烯的反应性材料(聚四氟乙烯/铝、聚四氟乙烯/硼、聚四氟乙烯/硅、聚四氟乙烯/铝/硼、聚四氟乙烯/铝/硅和聚四氟乙烯/铝/氧化铜)。通过落锤系统和自行设计的能量释放测试装置,对这六种反应性材料的能量释放能力进行了定性与定量分析。定性分析结果表明,在落锤冲击下,聚四氟乙烯/硼和聚四氟乙烯/硅的反应较弱,仅产生极微弱的火光;而聚四氟乙烯/铝、聚四氟乙烯/铝/硼、聚四氟乙烯/铝/硅和聚四氟乙烯/铝/氧化铜的反应相对较剧烈,其中聚四氟乙烯/铝/硅的反应最为剧烈。通过自行设计的能量释放测试装置,对反应性材料的能量释放能力进行了定量比较与分析。结果表明,四种配方的能量释放能力顺序如下:聚四氟乙烯/铝/硅 > 聚四氟乙烯/铝/氧化铜 > 聚四氟乙烯/铝/硼 > 聚四氟乙烯/铝。因此,可以得出结论:聚四氟乙烯/铝/硅配方是一种具有强能量释放能力的新型反应性材料,可作为反应性破片的新选择。

关键词 :反应性材料;聚四氟乙烯;能量释放特性;落锤;准封闭容器

引言

反应性材料已被广泛研究超过40年[1],其中金属/聚合物混合型反应性材料在武器装备应用中表现出显著优势[2]。金属/聚合物混合型反应性材料通常由两种或多种金属颗粒与聚四氟乙烯(PTFE)组成。这类材料在正常条件下相对钝感,但在高应变率加载或高压碰撞条件下会发生剧烈化学反应,并释放大量化学能[3,4]。2004年,美国陆军“海军武器作战中心”的科学家发现,若反应性破片与惰性破片具有相同尺寸和碰撞速度,其对空中目标造成的破坏面积几乎增加一倍。某些金属/聚合物混合型反应性材料的特性与常规炸药相似,但反应性材料的机械性能优于炸药,在外部冲击加载条件下整体表现为钝感、高能量。

目前,使用最广泛的聚四氟乙烯基反应性材料复合配方是聚四氟乙烯/铝(73.5%/26.5%),其单位质量能量和单位体积能量可分别达到三硝基甲苯(TNT)炸药的3.5倍和5倍[5]。在高速冲击加载条件下,聚四氟乙烯/铝会发生剧烈燃烧和爆轰反应,其反应速率大致介于推进剂的燃烧速率与炸药的爆速之间[6,7]。聚四氟乙烯/铝(质量分数:73.5/26.5)单位质量反应释放的热量约为8.53 kJ/g,在相同条件下约为TNT炸药的两倍。为了拓展聚四氟乙烯/铝的应用范围,已开展了大量关于制备方法和配方的研究工作。烧结后的聚四氟乙烯/铝抗拉强度可提高至20 MPa,烧结态聚四氟乙烯/铝反应材料可用作结构件。通过添加钨等重金属粉末,可将聚四氟乙烯/铝的密度提高至10 g/cm³以上,从而增强其穿透能力。蔡[8,9]对聚四氟乙烯/铝和聚四氟乙烯/铝/钨进行了多种力学性能测试,包括准静态压缩试验、落锤冲击试验和动态SHPB试验。结果表明,当铝粉颗粒尺寸为2 µm时,部分聚四氟乙烯/铝样品在准静态压缩过程中会发生反应。对于聚四氟乙烯/铝/钨反应材料,当颗粒尺寸和颗粒间孔隙率减小时,成型试样的抗压强度将增加。此外,还研究了不同厚度铝壳约束下聚四氟乙烯/铝/钨反应材料的力学行为。结果表明,聚四氟乙烯/铝/钨在落锤冲击下的实验结果与Zerilli–Armstrong本构方程的描述一致,同时发现样品中裂纹产生和扩展的主要原因是聚四氟乙烯基体与钨颗粒之间的脱粘和分离。奥斯本[10]和莫克[1,11]对聚四氟乙烯/铝反应材料进行了落锤冲击试验和Taylor冲击试验,研究了铝颗粒尺寸对聚四氟乙烯/铝反应材料能量释放特性的影响。他们发现,铝颗粒更小的聚四氟乙烯/铝反应材料更容易发生反应,因为更小的铝颗粒尺寸意味着颗粒的比表面积更大,诱导反应所需的初始能量更少。

在实际应用中,聚四氟乙烯/铝反应性材料需要大量外部输入能量才能引发其剧烈化学反应,且通常无法完全反应。艾姆斯发现,冲击加载速度越高,材料的能量释放速率也越高[12],因此聚四氟乙烯/铝反应性材料的风险低于常规炸药[13]。然而,在破片战斗部中的应用表明,聚四氟乙烯/铝破片的穿透能力较差,当碰撞速度低于1000 m/s时对目标的毁伤威力较小,而惰性破片仍具有较强的毁伤威力。因此,需要对聚四氟乙烯/铝进行配方改进以降低其起爆能量。本文设计的反应性材料以聚四氟乙烯为主要成分,因为聚四氟乙烯在分解时会产生大量氧化性氟化物。此外,反应性金属也是主要成分之一。通过对常见金属粉末的物理化学性质进行综合对比分析,发现铝金属粉末在经济成本、安全性和能量释放能力方面是最合适的金属粉末元素。值得注意的是,非金属元素硅和硼在某些条件下可表现出一定的金属性质,且其相应的氟化物在正常条件下为气态产物。因此,在反应性材料的配方设计中也可考虑适量添加硅和硼元素。此外,为了有效提高聚四氟乙烯/铝反应性材料的能量释放速率,考虑在聚四氟乙烯/铝反应性材料中添加适量的氧化铜粉末。本文共设计了六种反应性材料,并测试了它们在低速冲击下的能量释放能力,结果可为反应性材料的配方设计提供参考。

2. 配方设计和样品制备的反应性材料

2.1. 反应性材料的配方设计

本研究设计的反应性材料主要由聚四氟乙烯(PTFE)组成,其在分解时会产生大量氧化性氟化物。为了发生强烈的氧化还原反应并释放大量热量,需要选择具有强还原性的金属粉末。通过对常见金属粉末的物理化学性质进行综合对比分析,发现铝金属粉末是在经济成本、安全性和能量释放能力方面的活性内核。值得注意的是,非金属元素硅和硼在某些情况下可表现出一定的金属性质,且其相应的氟化物在正常条件下为气态产物。因此,在本研究中设计反应性材料时,也考虑了适量的硅和硼元素。此外,为了有效提高聚四氟乙烯/铝反应性材料的能量释放速率,可将纳米铝/氧化铜铝热剂添加到聚四氟乙烯/铝活性材料中。因此,本研究初步确定所采用的反应材料配方元素组分为聚四氟乙烯、铝、硼、硅和氧化铜。各元素组分的相对分子质量和密度如表1所示。

表1. 各元素组分的相对分子质量和密度。

| 元素组分 | 相对分子质量 | 密度 (g/cm³) |

|---|---|---|

| PTFE | 100 | 2.1 |

| Al | 27 | 2.7 |

| B | 11 | 2.46 |

| Si | 28 | 2.33 |

| CuO | 80 | 6.4 |

各元素组分涉及的化学反应方程式如下:

4Al + 3C₂F₄ → 4AlF₃ + 6C

2Al + 3CuO → Al₂O₃ + 3Cu

4B + 3C₂F₄ → 4BF₃ + 6C

Si + C₂F₄ → SiF₄ + 2C

从上述反应方程式可以看出,PTFE可分别与铝、硼和硅发生反应。因此,在配方设计中,确定了PTFE/铝、PTFE/硼以及PTFE/硅三种独立的材料配方。与PTFE/铝相比,PTFE/硼和PTFE/硅的最大优势在于能够生成气态产物。根据大量文献研究,PTFE/铝是当前应用和研究中较为成熟的活性材料配方,但其能量释放速率和对外做功能力仍需进一步提升。因此,本研究的另一种活性材料配方设计思路是以PTFE/铝组作为基础组成,再分别添加PTFE/硼、PTFE/硅以及铝/氧化铜组。反应性材料仍以PTFE为主要成分,PTFE/铝组与添加组之间的质量比初步设定为4:1。由此可得到本研究设计的六种反应性材料的配方,如表2所示。

表2。反应性材料的配方。

| 编号 | 配方 | 组分 百分比 (%) | 备注 |

|---|---|---|---|

| #1 | 聚四氟乙烯/铝 | 聚四氟乙烯:铝 = 73.5:26.5 | - |

| #2 | 聚四氟乙烯/硼 | 聚四氟乙烯:硼 = 87.2:12.8 | - |

| #3 | 聚四氟乙烯/硅 | 聚四氟乙烯:硅 = 78.1:21.9 | - |

| #4 | 聚四氟乙烯/铝/硼 | 聚四氟乙烯:铝:硼 = 76.2:21.2:2.6 | (聚四氟乙烯/铝):(聚四氟乙烯/硼) = 4:1 |

| #5 | 聚四氟乙烯/铝/硅 | 聚四氟乙烯:铝:硅 = 74.4:21.2:4.4 | (聚四氟乙烯/铝):(聚四氟乙烯/硅) = 4:1 |

| #6 | 聚四氟乙烯/铝/氧化铜 | PTFE:铝:氧化铜 = 58.8:24.9:16.3 | (聚四氟乙烯/铝):(铝/氧化铜) = 4:1 |

2.2. 反应性材料配方设计

设计的反应性材料组分主要包括聚四氟乙烯和铝,但由于聚四氟乙烯具有强疏水性和不溶性,与铝粉的亲和性较差。因此,本研究选用硅烷偶联剂对金属粉末进行表面处理,可一定程度上改善经偶联剂处理后铝粉的疏水性或亲油性。

首先,取一定量的硅烷偶联剂(硅烷偶联剂的用量通常为填料总量的0.5%–2.0%),将其溶解于无水乙醇中。然后将铝粉加入该溶液中,静置1小时。接着加热并搅拌,直至溶液中的无水乙醇完全挥发。最后,将剩余物料放入真空干燥箱中干燥(约6小时),干燥完成后取出处理后的金属粉末。

根据反应性材料配方设计,按质量比称取各元素组分粉末,倒入三维运动混合机中。三维运动混合机的混合时间约为1小时。然后将均匀混合的配方密封后置于恒温干燥箱中,以防止氧化和水分影响,待成型时取出混合粉末。

根据样品尺寸确定所需粉末的质量,并将粉末倒入模具中进行压制成型。最好一次性完成压制成型,以避免产生分层界面。为减轻或避免单向压制导致的密度不均匀现象(冲头端附近密度大于远离冲头端的密度),可在压制过程中改变套筒方向,实现双向压制。样品压制完成后,不能立即松开冲头;需保压约1–2分钟,然后释放冲头以卸去压力。

随后,将压制成型的样品脱模,脱模后置于常温常压干燥环境中以释放样品内部的残余应力。样品静置24小时后进行烧结。反应性材料样品的烧结温度控制曲线如图1所示。

3. 反应性材料能量释放能力测试

基于之前的配方设计,共有六种预设反应性材料配方。本节中,我们对释放能力最佳的反应性材料配方进行了筛选。具体的测试方法主要包括:采用传统落锤试验对反应性材料的释放能量进行定性分析,以及采用基于落锤系统新近自主设计的能量释放测试装置对反应性材料的释放能量进行定量分析。根据上述两种测试方法,筛选出具有最佳释放能力的反应性材料配方。

3.1. 定性能量释放测试

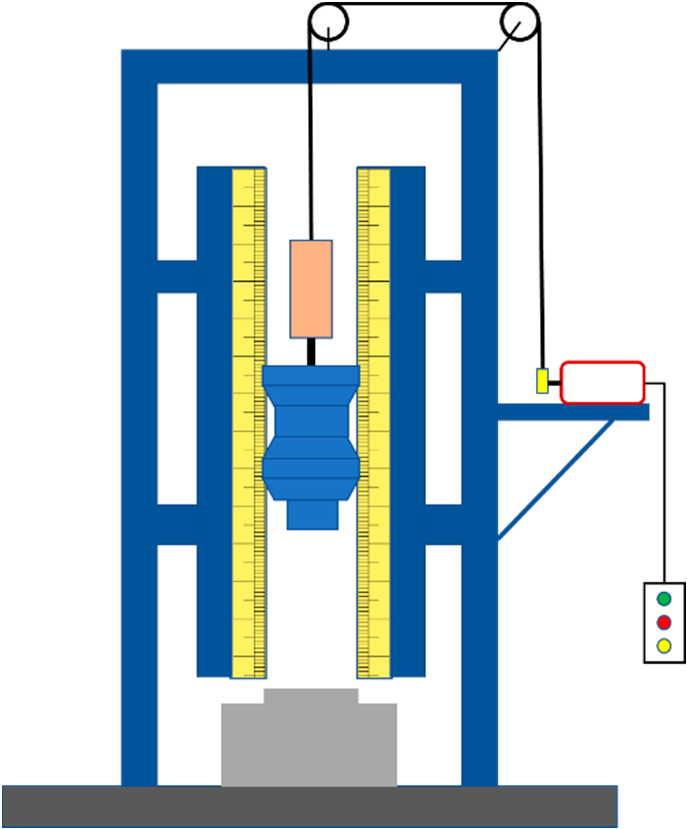

落锤系统广泛用于测试各种类型的含能材料(如炸药、聚合物/金属粉末等)。落锤系统的结构示意图和实物图如图2所示。测试过程可根据火、声音、烟、气味等判断反应性材料是否发生反应。由于落锤试验对应的测试样品响应时间尺度通常较小,为了能够更清晰、细致地分析测试样品的反应过程,通常需要在测试过程中借助高速摄影记录整个反应过程。

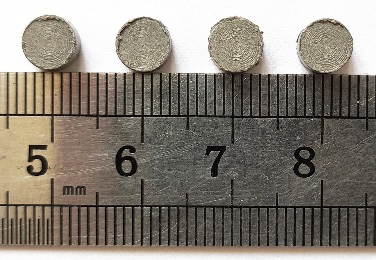

为了研究六种反应性材料在落锤冲击条件下的能量释放能力,制备了一批尺寸为 ∅ 6 × 3毫米²的样品。此外,为确保试验结果的科学性和一致性,每种材料配方均制备了四个测试样品。样品的实物图如图3所示。每次落锤试验前均对每个样品进行尺寸测量,各样品的尺寸参数和质量见表3。

)

)

表3. 各样品的尺寸参数和质量(定性测试)。

| 编号 | 配方 | 质量 (g) | 直径 (mm) | 厚度 (mm) |

|---|---|---|---|---|

| #1-1 | 聚四氟乙烯/铝 | 0.184 | 6.04 | 3.10 |

| #1-2 | 聚四氟乙烯/铝 | 0.181 | 6.04 | 3.04 |

| #1-3 | 聚四氟乙烯/铝 | 0.182 | 6.04 | 3.08 |

| #1-4 | 聚四氟乙烯/铝 | 0.189 | 6.04 | 3.10 |

| #2-1 | 聚四氟乙烯/硼 | 0.175 | 6.04 | 2.90 |

| #2-2 | 聚四氟乙烯/硼 | 0.170 | 6.04 | 2.90 |

| #2-3 | 聚四氟乙烯/硼 | 0.180 | 6.04 | 3.10 |

| #2-4 | 聚四氟乙烯/硼 | 0.182 | 6.04 | 3.12 |

| #3-1 | 聚四氟乙烯/硅 | 0.183 | 6.04 | 3.10 |

| #3-2 | 聚四氟乙烯/硅 | 0.187 | 6.04 | 3.14 |

| #3-3 | 聚四氟乙烯/硅 | 0.187 | 6.04 | 3.14 |

| #3-4 | 聚四氟乙烯/硅 | 0.174 | 6.04 | 3.00 |

| #4-1 | 聚四氟乙烯/铝/硼 | 0.194 | 6.04 | 3.14 |

| #4-2 | 聚四氟乙烯/铝/硼 | 0.191 | 6.04 | 3.14 |

| #4-3 | 聚四氟乙烯/铝/硼 | 0.190 | 6.04 | 3.08 |

| #4-4 | 聚四氟乙烯/铝/硼 | 0.192 | 6.04 | 3.10 |

| #5-1 | 聚四氟乙烯/铝/硅 | 0.185 | 6.04 | 2.96 |

| #5-2 | 聚四氟乙烯/铝/硅 | 0.195 | 6.04 | 3.10 |

| #5-3 | 聚四氟乙烯/铝/硅 | 0.197 | 6.04 | 3.16 |

| #5-4 | 聚四氟乙烯/铝/硅 | 0.198 | 6.04 | 3.22 |

| #6-1 | 聚四氟乙烯/铝/氧化铜 | 0.204 | 6.04 | 3.08 |

| #6-2 | 聚四氟乙烯/铝/氧化铜 | 0.210 | 6.04 | 3.12 |

| #6-3 | 聚四氟乙烯/铝/氧化铜 | 0.208 | 6.04 | 3.02 |

| #6-4 | 聚四氟乙烯/铝/氧化铜 | 0.209 | 6.04 | 3.10 |

通过分析高速摄影捕捉到的反应过程,可以得到每种反应性材料配方对应的典型的撞击反应过程,如图4所示。

3.2. 定量能量释放测试

由于反应性材料的反应机理与炸药等传统含能材料不同,活性材料的释放测试方法不能完全照搬传统含能材料的测试方法。为此,艾姆斯[6]设计了一种用于反应性材料的动态释放测试系统,可对反应性材料的释放能量进行定量表征。从分析可以看出,两种测试系统(艾姆斯研制的测试系统和传统落锤测试系统)各有优势。艾姆斯研制的测试系统能够对反应性材料的能量释放能力进行定量测试与表征,但通常需要较高的撞击速度;而传统落锤测试系统可用于对活性材料的能量释放能力进行定性比较,且撞击速度通常较低。因此,本研究结合上述两种测试系统的优点,设计了一种适用于本研究测试需求的新型能量释放测试装置,以实现对反应性材料在较低撞击速度下的释放能量进行测量与表征。

新型能量释放测试装置的布局如图5所示。

该装置的工作原理如下:当落锤自由下落并撞击冲击柱时,冲击柱将进一步撞击放置在砧板上的待测样品,从而引发待测样品的反应。待测样品在发生剧烈化学反应的同时会产生气体和产物生成,高压气体和反应产物通过活塞管释放,推动活塞运动。此时,安装在腔室内壁的压力传感器可同步测量腔室内的压力变化,并可根据活塞的运动推算出活塞受力的大小。在研究反应性材料的能量释放特性时,不仅可以通过压力传感器测得的压力随时间的变化关系来分析反应性材料的能量释放效果,还可以根据活塞的运动情况获得反应性材料在反应过程中的功能力。两条途径得到的结果相互验证,从而更准确地表征反应性材料的能量释放能力。

根据之前的分析,选取了四种活性材料作为研究对象:#1 (聚四氟乙烯/铝)、#4 (聚四氟乙烯/铝/硼)、#5 (聚四氟乙烯/铝/硅) 和 #6 (聚四氟乙烯/铝/氧化铜)。为确保试验的科学性和一致性,每种材料配方制备了三个测试样品,各配方的样品尺寸参数如表4所示。

表4. 各样品的尺寸参数和质量(定量测试)。

| 编号 | 配方 | 质量 (g) | 直径 (mm) | 厚度 (mm) |

|---|---|---|---|---|

| #1-1 | 聚四氟乙烯/铝 | 0.175 | 6.04 | 2.94 |

| #1-2 | 聚四氟乙烯/铝 | 0.175 | 6.04 | 2.98 |

| #1-3 | 聚四氟乙烯/铝 | 0.174 | 6.04 | 3.02 |

| #4-1 | 聚四氟乙烯/铝/硼 | 0.196 | 6.04 | 3.12 |

| #4-2 | 聚四氟乙烯/铝/硼 | 0.196 | 6.04 | 3.18 |

| #4-3 | 聚四氟乙烯/铝/硼 | 0.197 | 6.04 | 3.14 |

| #5-1 | 聚四氟乙烯/铝/硅 | 0.191 | 6.04 | 3.04 |

| #5-2 | 聚四氟乙烯/铝/硅 | 0.191 | 6.04 | 2.98 |

| #5-3 | 聚四氟乙烯/铝/硅 | 0.191 | 6.04 | 3.02 |

| #6-1 | 聚四氟乙烯/铝/氧化铜 | 0.206 | 6.04 | 2.96 |

| #6-2 | 聚四氟乙烯/铝/氧化铜 | 0.206 | 6.04 | 2.98 |

| #6-3 | 聚四氟乙烯/铝/氧化铜 | 0.205 | 6.04 | 3.03 |

在能量释放能力测试过程中,压力传感器将准封闭容器内的压力信号转换为电信号,并通过示波器进行记录。因此,示波器直接记录的是电压‐时间曲线,所测得的电信号需经反推得到腔室内接收到的压力信号。经过数据处理后,获得了四种不同材料配方的压力‐时间曲线,如图6所示。此外,整个测试过程还通过高速摄影记录了每组实验的活塞运动情况。根据背景网格标定的距离,记录了活塞在不同时刻的位移,从而也得到了对应四种不同材料配方的活塞位移‐时间曲线,如图7所示。

通过分析图6和7,可得到四种材料配方在冲击加载条件下的峰值压力 ∆P 以及活塞运动至位置 x = 300 mm 所需的时间 t。因此,统计了峰值压力 ∆P 和活塞运动时间 t,如表5所示。

表5. 峰值压力和活塞运动时间。

| 配方 | 峰值压力 ∆P (MPa) | 活塞运动时间 t (ms) |

|---|---|---|

| PTFE/Al | 0.013 | 88 |

| PTFE/Al/B | 0.021 | 72 |

| PTFE/Al/Si | 0.051 | 37 |

| PTFE/Al/CuO | 0.039 | 55 |

从表5可以直观看出,对应聚四氟乙烯/铝/硅活性材料配方的腔室峰值压力 ∆P 最大,而对应的活塞运动时间最小(在相同距离下活塞运动所需时间越短,活塞在反作用推力作用下获得的加速度越大)。因此,上述两个现象可以很好地证明聚四氟乙烯/铝/硅配方的释放能力最强。四种配方的释放能力排序如下:聚四氟乙烯/铝/硅 > 聚四氟乙烯/铝/氧化铜 > 聚四氟乙烯/铝/硼 > 聚四氟乙烯/铝。

总之,根据定性分析和定量分析得出的结论,最终可以确定本研究设计的最优反应性材料配方为 PTFE/Al/Si 配方。

4. 结论

在高速动态加载作用下,反应性材料会发生剧烈而快速的燃烧或类似爆炸的反应,并伴随大量化学能的释放。本研究设计了六种不同的反应性材料配方(PTFE/铝、PTFE/硼、PTFE/硅、PTFE/铝/硼、PTFE/铝/硅、PTFE/铝/氧化铜)。为了筛选出最佳的反应性材料配方,依次进行了定性和定量测试,得到以下结论。

(1)对六种反应性材料配方进行了落锤试验,对其能量释放能力进行了定性比较。结果表明,#2 (聚四氟乙烯/硼)和#3(聚四氟乙烯/硅)的反应过程较弱,仅产生微弱的闪光;而#1(聚四氟乙烯/铝)、#4(聚四氟乙烯/铝/硼)、#5(聚四氟乙烯/铝/硅)和#6(聚四氟乙烯/铝/氧化铜)对应的撞击反应过程较为剧烈。然而,仅从火光上无法具体判断各配方之间能量释放能力的差异,因此需要通过进一步的定量比较来选出最佳配方。

(2)基于常规落锤系统,自主设计了一种新型释能测试装置,可对反应性材料的能量释放能力进行定量比较与分析。结果表明,对应聚四氟乙烯/铝/硅配方的腔室峰值压力最大,且对应的活塞运动时间最短。因此,上述两个现象可以很好地证明聚四氟乙烯/铝/硅配方的能量释放能力最强,四种配方的能量释放能力顺序如下:PTFE/Al/Si > PTFE/Al/CuO > PTFE/Al/B > PTFE/Al。

通过定性和定量分析,最终确定所设计的最优反应性材料配方为聚四氟乙烯/铝/硅配方。该材料配方在能量释放能力方面表现出优异性能,且因其较低的起爆能量,可作为反应性破片的一种新选择。

188

188

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?