PCB 的层数设计直接决定了电路的布线密度、复杂度与应用场景,是电子设备研发与制造中的核心决策之一。作为深耕 PCB&PCBA 制造领域的高新技术企业,系统解析单面板、双面板与多层板的特性、优势及适用场景,助力客户精准匹配产品需求。

一、PCB 层数演进:从基础到复杂的需求适配

随着微电子技术的发展,电路复杂度与集成度持续提升,PCB 从基础的单面板逐步演进为双面板、多层板,以满足不同设备的性能要求,捷配可实现 1-32 层 PCB 的全类型制造,覆盖从简单电路到高端精密系统的全场景需求。

1. 单面板:基础电路的经济之选

单面板是结构最简洁的 PCB 类型,电子元件集中布局在板材一侧,导电线路仅分布在另一侧。受限于布线空间,线路设计需避免交叉(需通过独立路径绕开),因此仅适用于电路结构简单的设备(如传统小家电、基础仪器仪表、简易传感器)。

其核心优势是制造成本低、生产周期短,适合对成本敏感且电路功能单一的场景;但布线灵活性不足,难以满足现代化高精度电子设备的需求。捷配在单面板制造中,严格控制线宽线距精度(最小可达 0.076mm),并提供免费打样服务,助力客户快速验证简单电路设计。

2. 双面板:中低复杂度电路的主流选择

双面板突破了单面板的布线限制 —— 板材两面均设有导电线路,通过 “导孔”(充满或涂覆金属的小孔)实现两面线路的导通。相较于单面板,双面板的布线面积翻倍,且可通过导孔实现线路交叉(绕至另一面布线),能承载更复杂的电路设计。

双面板广泛应用于消费电子(如智能穿戴设备、小型路由器)、汽车电子(如车载蓝牙模块、汽车钥匙 PCB)、通讯设备(如蓝牙入耳模块)等场景。捷配在双面板制造中,可实现 0.2mm 内径导孔加工,搭配 AOI 在线检测确保线路导通性,同时支持 24 小时极速打样与六省包邮,大幅提升客户研发效率。

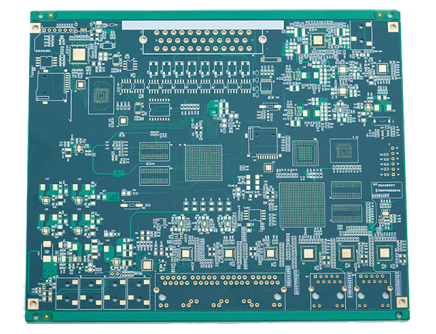

3. 多层板:高复杂度电路的核心解决方案

当电路集成度进一步提升(如 5G 通讯设备、医疗影像仪器、工业控制系统),单面板与双面板已无法满足布线密度、信号抗干扰的需求,多层板应运而生。多层板的层数代表独立布线层的数量(通常为偶数,含最外侧两层),常见层数为 4-6 层,复杂场景下可达到十几层甚至更高。

其本质是 “多片双面板 + 绝缘层” 的层压结构 —— 将数片双面板与绝缘层交替叠加、黏合固化,在有限的板材面积内实现高密度布线,同时通过分层隔离电源信号、接地信号与数据信号,大幅降低电磁干扰,提升电路稳定性。

二、多层板的核心优势与制造挑战

1. 核心优势

-

装配密度高:减少 PCB 占用空间,助力电子设备小型化、轻薄化。

-

信号传输更优:缩短元器件间连线距离,提升信号传输速度与完整性。

-

抗干扰能力强:可单独设置地线层、电源层,形成屏蔽结构,降低电磁干扰。

-

布线灵活性高:多层独立布线层满足复杂电路的交叉布线需求,简化设计难度。

2. 制造挑战

多层板的制造工艺复杂,对层压精度、绝缘性能、导孔可靠性要求极高:

-

层压过程需控制各层对齐精度,避免层间偏移导致线路短路或断路。

-

绝缘层需具备稳定的耐高温、耐电压性能,防止层间击穿。

-

导孔需确保全层导通,无虚焊、断孔问题,且需控制孔径公差。

-

层数越多,制造成本越高、生产周期越长,质量检测难度也随之增加。

针对多层板制造挑战,采用高精度设备(如维嘉 6 轴钻孔机、文斌科技自动压合机、芯碁 LDI 曝光机),结合自主研发的协同制造平台,实现层压参数实时监控与精准调控;同时通过全流程 100% AOI 测试、X-RAY 焊接检测、特性阻抗测试,确保多层板的层间黏合强度、孔径精度与信号完整性。

三、多层板的结构与区分要点

1. 典型结构

-

4 层板:常见结构为 “顶层信号层 + 电源层 + 地线层 + 底层信号层”,适用于电脑板卡、路由器等设备。

-

6 层板:在 4 层板基础上,于电源层与地线层之间增加两个内部信号层,厚度略高于 4 层板,适用于更复杂的通讯设备、医疗仪器。

2. 区分方法

-

双面板:对着灯光照射,除两面走线区域外,其余部位透光(基材为绝缘材料,无内层线路遮挡)。

-

多层板(4 层及以上):各层通过高温高压层压结合紧密,无法通过透光判断层数;若板卡无明确标记,需通过专业检测设备(如 X-RAY 检测仪)观察内层线路结构,或参考设计文件确认层数。

597

597

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?