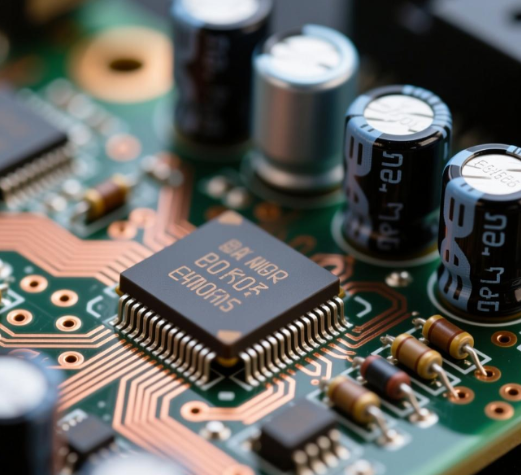

工业变频器(如电机驱动变频器)需承载大电流(50-200A)、耐受频繁启停冲击,其 PCB 的电流回路需具备 “高电流承载能力、耐磨损、抗电迁移” 特性。厚铜电镀(铜层厚度≥70μm,即 2oz 以上)通过增加铜层截面积(1oz 铜层电流承载 2A/mm,2oz 可达 4A/mm),可有效降低电流密度(≤3A/mm²),避免铜箔过热烧毁;同时,厚铜镀层的耐磨性(≥500 次插拔测试无磨损)可适配变频器的频繁接线操作。本文结合变频器的大电流需求,解析厚铜电镀的工艺要点与性能优化。

工业变频器 PCB 对厚铜电镀的核心需求源于两大场景:一是 “大电流传输”,变频器的直流母线、IGBT 驱动回路需传输 100A 以上电流,厚铜镀层(2oz)的线宽 10mm 即可承载 40A 电流(1oz 需 20mm 线宽),可缩小 PCB 面积 30%;二是 “耐电迁移”,长期大电流下,铜原子易沿电场方向迁移导致开路,厚铜镀层(≥70μm)可延长电迁移寿命(从 5000 小时增至 20000 小时),满足工业设备 5-10 年的使用寿命要求。此外,变频器工作环境(粉尘、湿度 60%-80%)要求厚铜镀层具备耐腐蚀性(中性盐雾测试 500 小时无氧化)。

厚铜电镀采用 “酸性硫酸铜电镀” 工艺,通过控制电流密度、电镀时间实现目标厚度,关键工艺参数如下:

一是 “镀液配方”,硫酸铜浓度 70-80g/L,硫酸 180-200g/L,氯离子 50-80mg/L,添加剂(光亮剂、整平剂)浓度 0.1-0.3g/L,确保镀层均匀、无针孔;

二是 “电流密度”,采用 “分段电镀”:初始阶段低电流密度(1A/dm²,时间 10 分钟)形成致密底层,后续高电流密度(2-3A/dm²)快速增厚,总电镀时间根据厚度调整(2oz 铜层需 60-80 分钟),避免电流密度过高导致镀层烧焦;

三是 “镀层后处理”,电镀后需经 “水洗(去离子水,电导率≤5μS/cm)→酸洗(5% 硫酸溶液,时间 30 秒)→热风干燥(80℃,时间 10 分钟)”,去除残留镀液,防止腐蚀。

工业变频器 PCB 厚铜电镀的工艺难点及解决方案:

一是 “镀层均匀性差”,变频器 PCB 的大线宽区域(20mm)易出现 “边缘厚、中间薄” 的现象(厚度差≥20%)。解决方案:采用 “象形阳极”(阳极形状与 PCB 电流回路匹配),同时优化镀液循环(流量 2-3L/min),使镀层厚度差控制在 5% 以内;

二是 “镀层应力过大导致翘曲”,厚铜镀层(2oz)的内应力易使 PCB 翘曲(翘曲度≥1mm/m),影响元件焊接。解决方案:在镀液中添加 “应力消除剂”(如硫脲衍生物,浓度 0.05g/L),降低镀层应力(从 150MPa 降至 80MPa),同时采用 “双面同时电镀”,平衡上下表面应力,翘曲度≤0.3mm/m;

三是 “耐腐蚀性不足”,工业粉尘与湿度易导致厚铜氧化。解决方案:在厚铜层上增加 “镀锡层”(厚度 5-8μm),锡层的氧化膜(SnO₂)可阻断腐蚀,盐雾测试 500 小时后,铜层无氧化。

某变频器厂商采用 1oz 铜层 PCB,100A 电流下铜层温度达 120℃(标准≤85℃),3 年出现电迁移开路。改用 2oz 厚铜电镀并优化工艺后,100A 电流下温度降至 75℃,10 年寿命测试无电迁移现象,满足工业控制需求。

115

115

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?