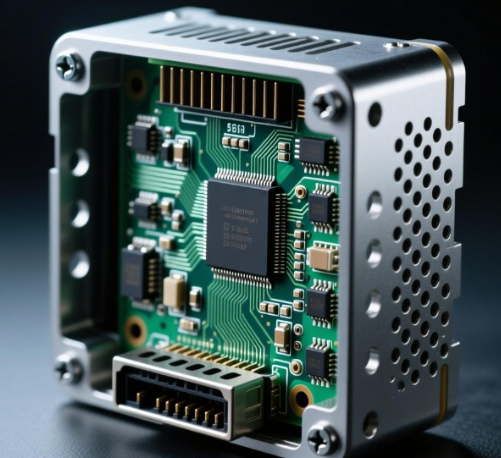

车载 ECU(电子控制单元,如发动机 ECU、自动驾驶域控制器)是汽车的 “大脑”,其 PCB 需在 “-40℃~150℃宽温、振动(10-2000Hz)、机油蒸汽腐蚀” 环境下稳定工作 10 年以上。镀镍磷合金(镍含量 85%-90%,磷含量 10%-15%)因具备 “耐高温(熔点 890℃)、抗腐蚀(中性盐雾测试 1000 小时无锈蚀)、高附着力(≥1N/mm)” 特性,成为车载 ECU PCB 的首选电镀工艺。本文结合汽车电子的严苛环境,解析镀镍磷合金的工艺设计与可靠性保障。

车载 ECU PCB 对镀镍磷合金的核心需求体现在三方面:一是 “耐高低温循环”,汽车启停时温度快速变化(-40℃→80℃),镀层需避免因热膨胀系数差异导致脱落,镍磷合金的热膨胀系数(13.5ppm/℃)与 PCB 基材(FR-4:14ppm/℃)接近,可减少热应力;二是 “抗机油腐蚀”,发动机 ECU 靠近机油管路,机油蒸汽中的硫化物易腐蚀铜箔,镍磷合金的钝化膜(厚度 0.05μm)可阻断腐蚀路径;三是 “抗振动疲劳”,汽车行驶中的振动(加速度 10m/s²)易导致镀层开裂,镍磷合金的延伸率(≥8%)可吸收振动应力,避免裂纹。

镀镍磷合金采用 “化学镀” 工艺,通过次磷酸钠作为还原剂,在 PCB 铜箔表面催化沉积镍磷层,工艺关键参数控制如下:

一是 “镀液成分”,硫酸镍浓度 25-30g/L,次磷酸钠 20-25g/L,pH 值 4.5-5.0,温度 85-90℃,确保镍磷含量稳定(磷含量 12%±1%),避免磷含量过高导致镀层脆化;

二是 “镀前处理”,铜箔需经 “除油(碱性除油剂,温度 50℃)→微蚀(过硫酸铵溶液,微蚀量 2-3μm)→活化(钯盐溶液,浓度 0.1g/L)” 三步处理,去除油污与氧化层,确保镀层附着力;

三是 “镀层厚度”,ECU 功率回路镀层厚度需≥5μm(抗腐蚀),信号回路≥3μm(低阻抗),厚度偏差≤±0.5μm(保证均匀性)。

车载 ECU PCB 镀镍磷合金的工艺难点及解决方案:

一是 “高温下镀层附着力下降”,部分 ECU 工作温度达 150℃,长期高温易导致镀层与铜箔剥离。解决方案:在镀镍磷前增加 “预镀薄铜”(厚度 0.5μm),形成 “铜 - 薄铜 - 镍磷” 过渡层,提升高温附着力,150℃老化 1000 小时后,附着力仍≥0.8N/mm;

二是 “复杂布线区域镀层不均”,ECU PCB 的多层布线(如 8 层板)易导致内层镀层过薄。解决方案:采用 “脉冲化学镀”,通过脉冲电流(频率 500Hz,占空比 50%)增强溶液穿透力,内层与外层镀层厚度差可从 1.2μm 降至 0.3μm;

三是 “振动导致的镀层裂纹”,汽车长期振动易使镀层产生微裂纹。解决方案:在镀镍磷后增加 “低温回火处理”(180℃保温 60 分钟),释放镀层内应力,延伸率从 8% 提升至 12%,振动测试(10-2000Hz,100 小时)无裂纹。

实际案例:某车企发动机 ECU PCB 采用常规镀镍工艺,300 小时盐雾测试后出现锈蚀,高温振动后镀层脱落。改用镀镍磷合金并优化工艺后,1000 小时盐雾无锈蚀,150℃+ 振动测试后功能正常,满足 10 年使用寿命要求。

830

830

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?