汽车电子领域(如 LED 大灯、车载电源模块、电机控制器)的 “高温环境”(发动机舱温度 - 40℃~125℃,LED 大灯工作温度可达 150℃)对 PCB 的散热与耐温性提出严苛要求 —— 普通 FR-4 基板在 125℃时会软化(Tg 通常 130-150℃),导致线路变形、绝缘性能下降,而铝基板 PCB 凭借 “金属基材的耐高温 + 绝缘层的耐温改性”,可在 150℃高温下保持稳定性能。本文结合汽车电子的高温、振动、抗干扰需求,解析铝基板的材质选型、热稳定性设计与实际应用案例。

汽车电子铝基板的 “耐温材质选型” 是核心。首先是铝基材,需兼顾导热与高温强度,优先选用 6061-T6 铝合金(导热系数 155W/(m・K),150℃时抗拉强度≥240MPa),比 1060 纯铝的高温强度高 50%,避免汽车振动(10-2000Hz)导致基板变形;其次是绝缘层,需选用耐高温 PI(聚酰亚胺)基材料(耐温 - 50℃~200℃,150℃下介损角正切≤0.03@1MHz),比环氧树脂绝缘层的耐温上限高 50℃,且在 - 40℃~150℃冷热循环中无脆化;最后是铜箔,选用高延展性电解铜(延伸率≥15%),避免高温下铜箔因热膨胀系数差异(铝基材热膨胀系数 23ppm/℃,铜箔 17ppm/℃)导致开裂。

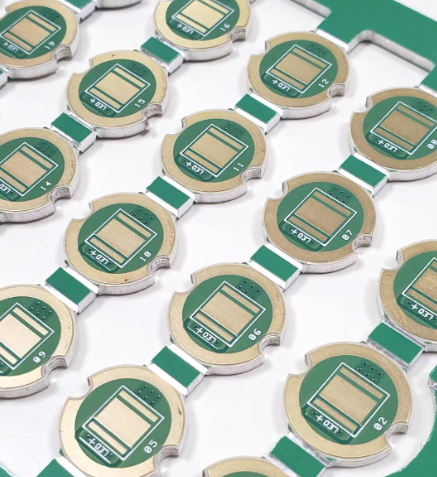

汽车 LED 大灯是铝基板的典型应用,其散热需求集中在 “LED 芯片结温控制” 与 “高温绝缘”。LED 大灯的功率通常为 30-60W,铝基板需设计:一是铜箔路径,LED 芯片(如 Cree XP-L)的正负极铜箔宽 4-6mm(2oz 厚),确保电流承载(3-5A)与热量传导;二是绝缘层耐压,LED 大灯的驱动电压多为 12V/24V,但需满足汽车电子的绝缘耐压要求(≥1.5kV AC),避免潮湿环境下漏电;三是热耦合设计,铝基板与大灯散热器采用 “螺栓固定 + 导热硅胶垫”(导热系数 4W/(m・K))连接,将 LED 结温控制在 75℃以下(150℃环境中)。某汽车 LED 大灯厂商的测试显示:采用 6061 铝基板的 LED,在 150℃环境下连续工作 1000 小时,结温稳定在 72℃,光衰≤5%,远优于 FR-4 基板的 12% 光衰。

车载电源模块(如 DC-DC 转换器,功率 50-100W)的铝基板设计需兼顾 “散热” 与 “抗干扰”。电源模块的 MOS 管、电感等元件发热集中(损耗 10-20W),铝基板的铜箔需设计为 “大面积覆铜”(如 MOS 管下方铜箔面积≥2cm²),增强散热;同时,铝基板的铝基材需通过多点接地(接地电阻≤0.05Ω)与汽车底盘连接,降低电磁辐射(100MHz 频段辐射≤30dBμV/m),避免干扰车载雷达、导航等设备。在 - 40℃~125℃冷热循环测试中,铝基板的绝缘层剥离强度需保持≥1.2N/mm,确保长期可靠性。

汽车电子铝基板的 “振动稳定性” 也需重点设计。一是基板边缘做 “加强筋”(宽度 5mm,厚度与铝基材一致),增强抗振能力;二是过孔设计,元件焊接过孔的孔径比引脚大 0.1-0.2mm,避免振动导致引脚与过孔脱离;三是重量控制,铝基板的重量需比同面积 FR-4 基板轻 30%(1.6mm 厚铝基板重量约 200g/m²),符合汽车轻量化需求。

366

366

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?