PCB 设计中,PTH 的需求因 “应用场景” 差异显著 —— 消费电子追求 “小型化、低成本”,PTH 需小孔径、薄镀层;汽车电子注重 “高可靠性、宽温耐受”,需大孔径、厚镀层;工业控制强调 “大电流、抗干扰”,需特殊散热设计。若忽视场景差异,盲目套用统一设计,会导致性能不达标或成本浪费。今天,我们针对消费电子、汽车电子、工业控制、医疗设备四大核心场景,提供具体的 PTH 设计方案、参数依据及案例,帮你匹配场景需求。

一、消费电子场景:小型化与低成本导向(手机、智能手表、路由器)

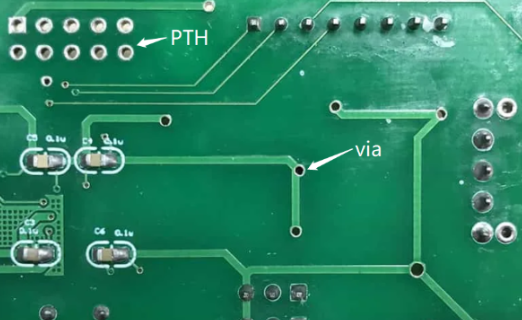

消费电子的核心需求是 “缩小 PCB 面积、控制成本”,PTH 设计需以 “小孔径、常规镀层、高密度布局” 为核心,常见 PCB 厚度 1.0-1.6mm,层数 4-6 层。

1. 手机主板 PTH 设计方案(PCB 厚度 1.2mm,6 层板)

核心需求:传输低频信号(I2C、SPI)与小电流(≤1A),PTH 需适配 0201/0402 元件与 BGA 封装,孔径需小(≤0.4mm)。

具体设计参数:

-

信号 PTH:孔径 0.25-0.3mm,镀层厚度 18-25μm,焊盘直径 0.6-0.8mm,孔间距≥0.6mm;例如,I2C 信号 PTH 孔径 0.25mm,焊盘 0.6mm,镀层 20μm,可满足信号传输需求,且适配高密度布局;

-

电源 PTH(如 3.8V 电池供电):孔径 0.4-0.5mm,镀层厚度 25μm,焊盘直径 0.9-1.0mm,传输电流≤2A;例如,给 MCU 供电的 PTH 孔径 0.4mm,镀层 25μm,最大承载电流 1.8A,满足手机 MCU 的功耗需求(通常≤500mA);

-

连接器 PTH(如 USB Type-C):孔径 0.4mm,镀层厚度 25μm,焊盘直径 0.8mm,孔口倒角 0.1mm,确保连接器引脚焊接可靠,且适应手机的轻薄化设计;

设计原因:

-

手机 PCB 面积小(如 60mm×100mm),小孔径 PTH(0.25-0.3mm)可减少空间占用,实现高密度布局;

-

消费电子使用寿命 3-5 年,常规镀层(18-25μm)足以满足可靠性,厚镀层会增加成本;

-

手机电流需求小(多数 PTH 传输≤1A),无需大孔径设计,避免浪费空间。

二、汽车电子场景:高可靠性与宽温导向(发动机 ECU、毫米波雷达、车载屏幕)

汽车电子的核心需求是 “耐受宽温(-40℃~125℃)、振动(10-2000Hz)与大电流”,PTH 设计需以 “厚镀层、大孔径、强散热” 为核心,常见 PCB 厚度 1.6-2.0mm,层数 6-8 层。

1. 发动机 ECU PTH 设计方案(PCB 厚度 1.8mm,8 层板)

核心需求:传输大电流(如 5-10A 电源)、耐受高温(发动机舱温度≤125℃),PTH 需长期可靠(使用寿命 10 年以上)。

具体设计参数:

-

电源 PTH(如 12V 车载电源):孔径 0.8-1.0mm,镀层厚度 35-50μm,焊盘直径 1.5-1.8mm,孔口倒角 0.2mm,焊盘周围加 0.3mm 宽的散热环;例如,给功率管供电的 PTH 孔径 1.0mm,镀层 50μm,传输电流 10A 时温升≤25℃,满足发动机 ECU 的大电流需求;

-

信号 PTH(如 CAN 总线信号):孔径 0.5mm,镀层厚度 35μm,焊盘直径 1.0mm,孔间距≥1.0mm,PTH 旁增加接地过孔(间距 0.5mm),增强抗干扰;CAN 信号阻抗需控制在 100Ω,通过仿真调整孔径与镀层厚度,确保信号无反射;

-

传感器 PTH(如温度传感器):孔径 0.4mm,镀层厚度 35μm,焊盘直径 0.9mm,远离电源 PTH(间距≥3mm),避免电源噪声干扰传感器信号;

设计原因:

-

汽车振动大,厚镀层(35-50μm)可增强 PTH 的机械强度,避免振动导致镀层剥离;

-

发动机舱温度高,大孔径(0.8-1.0mm)与散热环可增强热传导,避免 PTH 因高温氧化;

-

汽车使用寿命 10 年以上,厚镀层与大孔径设计可提升长期可靠性,减少维修成本。

三、工业控制场景:大电流与抗干扰导向(PLC、工业服务器、电机驱动器)

工业控制的核心需求是 “传输大电流(10-20A)、抗电磁干扰(如电机噪声)”,PTH 设计需以 “超大孔径、多层镀层、屏蔽设计” 为核心,常见 PCB 厚度 2.0-3.0mm,层数 8-12 层。

1. 电机驱动器 PTH 设计方案(PCB 厚度 2.5mm,10 层板)

核心需求:传输 20A 大电流(电机供电)、抗电机辐射干扰,PTH 需低阻抗、强散热。

具体设计参数:

-

功率 PTH(电机供电 12V/20A):孔径 1.5-2.0mm,镀层厚度 50-70μm,焊盘直径 3.0-3.5mm,采用 “梅花形焊盘”(多个小焊盘围绕主孔)增强散热,孔壁做 “厚铜电镀”(额外增加 20μm 铜层);例如,孔径 2.0mm,镀层 70μm 的 PTH,传输 20A 电流时导通电阻≤0.01Ω,温升≤30℃;

-

信号 PTH(如编码器信号):孔径 0.6mm,镀层厚度 35μm,焊盘直径 1.2mm,采用 “屏蔽过孔阵列”—— 在信号 PTH 周围均匀布置 4-6 个接地过孔(间距 0.3mm),形成电磁屏蔽,减少电机噪声耦合;

-

接地 PTH:孔径 0.8mm,镀层厚度 35μm,焊盘直径 1.6mm,均匀分布在 PCB 边缘,确保接地阻抗≤0.05Ω,增强抗干扰能力;

设计原因:

-

电机电流大(20A),超大孔径与厚镀层可降低导通电阻,减少发热;

-

工业环境电磁干扰强,屏蔽过孔阵列可有效阻挡外部干扰,确保信号稳定;

-

电机驱动器长期满负荷工作,梅花形焊盘可增强散热,延长 PTH 使用寿命。

四、医疗设备场景:低噪声与无菌导向(心电监测仪、超声诊断仪、输液泵)

医疗设备的核心需求是 “传输微弱信号(如 μV 级心电信号)、无卤素环保、无菌兼容”,PTH 设计需以 “低阻抗、无卤素镀层、小噪声” 为核心,常见 PCB 厚度 1.6mm,层数 4-6 层。

1. 心电监测仪 PTH 设计方案(PCB 厚度 1.6mm,6 层板)

核心需求:传输 μV 级心电信号、无卤素环保(符合 IEC 61249-2-21),PTH 需低噪声、高洁净。

具体设计参数:

-

模拟信号 PTH(心电信号):孔径 0.3mm,镀层厚度 25μm(无卤素镀铜),焊盘直径 0.7mm,采用 “单点接地过孔”—— 每个模拟 PTH 仅连接一个接地过孔,避免地环流引入噪声;PTH 布线长度≤10mm,减少信号衰减;

-

电源 PTH(3.3V 模拟电源):孔径 0.4mm,镀层厚度 25μm(无卤素镀铜),焊盘直径 0.9mm,焊盘旁加 0.1μF 无卤素陶瓷电容,抑制电源噪声;

-

连接器 PTH(医疗接口):孔径 0.5mm,镀层厚度 35μm(无卤素镀锡),焊盘直径 1.1mm,孔口倒角 0.15mm,确保连接器插拔可靠,且符合无菌清洁要求;

设计原因:

-

心电信号微弱(μV 级),低阻抗 PTH(镀层 25μm)与短路径可减少噪声引入;

-

医疗设备需无卤素环保,避免有害物质危害人体,无卤素镀层是核心要求;

-

医疗接口需频繁清洁,无卤素镀锡镀层耐清洁试剂腐蚀,确保长期可靠性。

场景化 PTH 设计需 “先明确场景核心需求,再匹配孔径、镀层、焊盘与屏蔽设计”,才能在满足性能的同时,平衡成本与可生产性。

366

366

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?