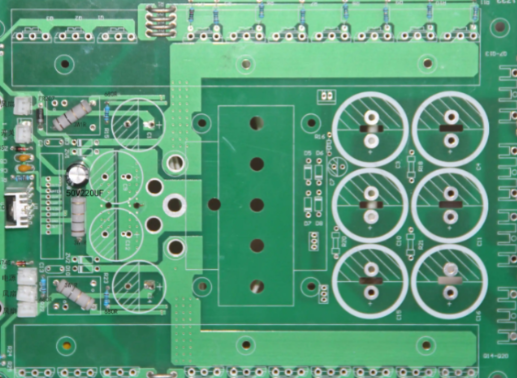

工业电器 PCB(变频器、PLC、电机控制器、传感器等)工作在 “高温、振动、强干扰” 的恶劣环境,设计需以 “高可靠性、长寿命(5~10 年)、抗极端工况” 为核心,符合 IEC 61000(抗 EMC)、IEC 60068(环境测试)等工业标准。与家用 PCB 侧重 “成本与安全” 不同,工业 PCB 需重点解决 “散热、抗振、抗干扰” 三大难题,任何设计疏漏都可能导致生产线停工(日均损失数万元)。

一、耐温散热设计:应对高温工况

工业车间温度常达 40~60℃,功率器件(如 IGBT、整流桥)工作时会产生大量热量(温度可达 125℃),PCB 需通过 “基材选型、布局优化、散热结构” 控制温度,避免元件老化或失效:

1. 基材与铜箔

-

基材选择:用高 Tg FR-4(Tg≥170℃,如 Isola 370HR),高温下仍保持刚性(普通 FR-4 Tg=130℃,60℃即软化);

-

铜箔厚度:功率线路铜箔≥3oz(105μm),比家用 PCB 厚 50%,载流能力提升 50%,同时增强散热(铜箔导热系数 401W/m・K,是基材的 10 倍);

-

散热铜箔:IGBT、功率电阻等器件下方设计 “大面积散热铜箔”(面积≥器件封装的 3 倍),并开窗露铜(增加与空气接触面积),必要时贴散热片(导热系数≥200W/m・K)。

某变频器 PCB 用普通 FR-4 基材,在 60℃车间工作时,IGBT 区域温度达 130℃(超标),改用高 Tg FR-4+3oz 铜箔 + 散热片后,温度降至 95℃(符合 IGBT 工作温度≤125℃要求)。

2. 布局与通风

-

功率器件布局:将 IGBT、整流桥等发热元件集中布置在 PCB 边缘(靠近散热风扇),避免热量堆积;

-

散热通道:元件间预留 3~5mm 通风间隙,PCB 下方设计散热孔(孔径 3~5mm,间距 10mm),形成空气对流;

-

避免热集中:高温元件(如功率电阻)与热敏元件(如传感器、MCU)间距≥10mm,避免温度传导导致热敏元件漂移。

二、抗振动设计:适应机械振动

工业设备(如机床、生产线)会产生持续振动(10~2000Hz,加速度 5~10g),PCB 需通过 “元件固定、焊点强化、结构优化” 提升抗振性,避免元件脱落、焊点断裂:

1. 元件选型与固定

-

元件封装:优先用贴片元件(SMD)替代插件元件(DIP),SMD 焊点面积大(抗振性优于 DIP 3 倍);

-

重型元件固定:变压器、大电容等重型元件(重量>10g)需用螺丝固定在 PCB 或设备外壳上,避免振动导致 PCB 变形;

-

抗振元件:选择抗振等级高的元件(如 automotive grade,振动测试 1000 小时无故障)。

2. 焊点与线路优化

-

焊点强化:功率器件、连接器的焊接点增加 “泪滴形铜箔”(减少应力集中),焊点焊锡量增加 50%(如 QFP 封装引脚焊锡量≥0.1mm³);

-

线路设计:避免细线条(线宽<0.2mm),功率线路线宽≥1mm,线路走向避免直角(用 45° 角或圆弧,减少振动时的应力);

-

PCB 固定:PCB 通过 4~6 个螺丝固定在设备机箱内,螺丝间距≤50mm,避免 PCB 悬空振动。

三、抗干扰设计:抑制电磁干扰

工业环境存在电机、变频器等强干扰源(EMI 辐射可达 50dBμV/m),PCB 需通过 “接地、屏蔽、滤波” 抑制干扰,确保控制信号(如 PLC 的模拟量信号)稳定:

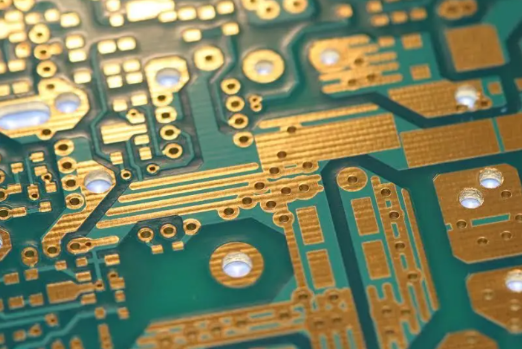

1. 接地系统优化

-

分区接地:将 PCB 分为 “功率地(PGND)、信号地(SGND)、模拟地(AGND)”,三地在单点连接(如电源处),避免接地环路;

-

接地平面:多层 PCB 中,内层设独立接地平面(PGND、SGND、AGND 各一层),平面铜箔≥2oz,过孔密度每 cm²≥1 个(降低接地阻抗<10mΩ);

-

低频与高频接地:低频信号(≤1MHz)用单点接地,高频信号(>10MHz)用多点接地,避免高频噪声耦合。

2. 屏蔽与滤波

-

干扰源屏蔽:变频器的 PWM 线路、电机驱动线路用 “铜箔包地”(屏蔽地每 5mm 打 1 个过孔),或加金属屏蔽罩(屏蔽效能≥60dB);

-

输入滤波:AC 380V 电源输入端串联共模扼流圈(100μH)+X 电容(0.1μF)+Y 电容(10nF),抑制电网干扰;

-

信号滤波:模拟量信号(如传感器 0~10V 信号)线路串联磁珠(1kΩ@100MHz),并联 100nF 电容,减少高频干扰。

四、典型工业设备设计案例:变频器 PCB

-

功能需求:AC 380V 输入、3 相电机驱动(15kW)、PWM 控制;

-

耐温设计:高 Tg FR-4(Tg=180℃)、3oz 铜箔,IGBT 区域贴铝制散热片,PCB 边缘设散热孔;

-

抗振设计:变压器用螺丝固定,功率器件焊点加泪滴铜箔,PCB 通过 6 个螺丝固定;

-

抗干扰设计:PGND/SGND/AGND 单点连接,PWM 线路包地,电源端加共模扼流圈 + X/Y 电容。

工业电器 PCB 设计的核心是 “可靠性冗余”—— 需预留 10%~20% 的性能余量(如温度、载流、抗振),应对极端工况。某工厂变频器 PCB 因未预留温度余量,夏季高温时频繁停机,增加散热片并扩大铜箔面积后,实现全年无故障运行。

108

108

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?