在电子制造领域,PCB(印制电路板)作为电子元器件的 “骨架”,其成型与测试环节直接决定了终端产品的稳定性与可靠性。PCB 成型是将覆铜板通过一系列工艺加工成符合设计尺寸与形状的电路板雏形,而测试则是在成型后及后续组装前,通过专业技术手段排查电路板的性能缺陷,二者共同构成了 PCB 生产过程中保障产品质量的关键环节。

从 PCB 成型的具体流程来看,首先需要根据设计图纸进行原材料准备,常用的基材为覆铜板,其表面覆盖有铜箔,内部为绝缘树脂基材。成型的第一步是 “裁板”,即通过裁板机将大尺寸覆铜板切割成适合后续加工的小尺寸板材,这一步需严格控制切割精度,避免板材边缘出现毛刺或变形。随后进入 “钻孔” 环节,电路板上需要焊接元器件的位置通常会预留孔位,钻孔机通过计算机程序控制,在指定位置钻出精准孔径的孔,孔径大小根据元器件引脚尺寸而定,一般在 0.1mm-3mm 之间。钻孔完成后,需进行 “去毛刺” 处理,通过专用设备去除孔壁及板材边缘的残留杂质,防止后续工序中出现电路短路问题。

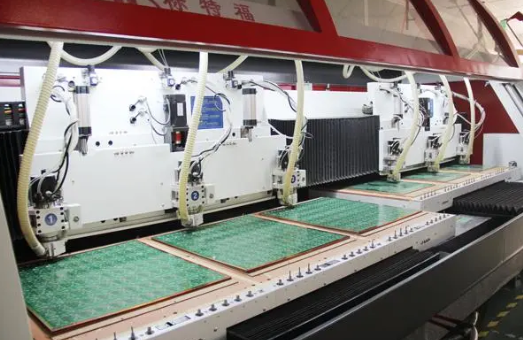

接下来是 “成型切割”,这一步是将电路板加工成最终设计的形状,常见的工艺包括 CNC 铣削和冲压成型。CNC 铣削适用于复杂形状的 PCB,通过高速旋转的铣刀按照预设路径切割板材,精度可达 ±0.05mm,适合小批量或定制化生产;冲压成型则通过模具对板材进行冲压,效率高、成本低,更适合大批量标准化 PCB 生产,但模具制作成本较高,且难以加工复杂形状。成型后,还需进行 “边缘打磨” 和 “清洁”,确保电路板表面光滑、无杂质,为后续的镀层、焊接等工序做好准备。

在 PCB 测试环节,核心目标是检测电路板是否存在开路、短路、绝缘不良等电气性能缺陷,以及尺寸、外观等物理缺陷。常见的测试方法包括外观检测、电气性能测试和可靠性测试。外观检测可通过人工目视或机器视觉系统进行,主要检查电路板表面是否有划痕、污渍、孔位偏差、边缘变形等问题,机器视觉系统通过高清摄像头和图像识别算法,能实现更高效、更精准的检测,检测速度可达每分钟数十片。

电气性能测试是测试环节的核心,常用的技术包括 ICT(在线测试)和 FCT(功能测试)。ICT 通过测试探针接触电路板上的测试点,检测电路的通断、电阻、电容、电感等参数,可快速排查出开路、短路、元器件错装或失效等问题,测试覆盖率可达 90% 以上;FCT 则是模拟电路板在实际工作环境中的运行状态,通过连接测试工装,检测电路板的功能是否正常,如信号传输、电压输出、逻辑控制等,更贴近实际使用场景,能发现 ICT 无法检测的功能性缺陷。此外,对于高频、高速 PCB,还需进行信号完整性测试,检测信号在传输过程中的衰减、时延、串扰等问题,确保电路板在高频工作环境下的稳定性。

质量把控贯穿 PCB 成型与测试的全过程。在成型环节,需定期校准裁板机、钻孔机、CNC 铣削设备的精度,每批次抽取样品检测尺寸偏差,确保符合设计要求;在测试环节,需建立完善的测试标准,对测试设备进行定期维护和校准,同时记录测试数据,形成质量追溯体系。一旦发现不合格产品,需及时分析原因,如成型环节的设备精度不足、原材料质量问题,或测试环节的探针磨损、测试程序错误等,并采取针对性措施进行改进,避免不合格产品流入后续工序。

PCB 成型与测试是一个系统性的过程,需要严格把控每一个工艺细节和测试环节,才能生产出高质量的 PCB 产品,为电子设备的稳定运行提供坚实保障。随着电子技术的不断发展,PCB 的复杂度和精度要求不断提高,成型与测试技术也将持续创新,为电子制造行业的发展注入新的动力。

597

597

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?