随着 PCB 向 “微型化、高频化、特种基材化” 方向发展(如 Chiplet 封装 PCB 单元尺寸≤1mm×1mm、5G 毫米波 PCB 采用 PTFE 基材、柔性 PCB 折叠次数≥10 万次),传统 V 割技术在精度、特种基材适配、多功能集成等方面面临瓶颈。同时,电子信息产业的创新需求推动 V 割技术向智能化、绿色化、高精度化演进,突破现有局限,满足未来应用场景。

一、当前技术瓶颈分析

微型化 PCB 的切割精度瓶颈:

Chiplet 封装 PCB 的单元尺寸≤1mm×1mm,连接桥宽度≤0.2mm,传统 V 割设备的定位精度(±0.005mm)与深度精度(±0.01mm)无法满足需求,易导致连接桥断裂(断裂率 > 5%)或单元尺寸偏差(>±0.01mm),影响 Chiplet 间的信号传输(如 100Gbps 信号因尺寸偏差导致阻抗突变 > 10%)。例如,0.5mm×0.5mm 的 Chiplet 单元,传统 V 割后尺寸偏差 ±0.015mm,超出封装要求的 ±0.005mm。

特种基材的切割适配瓶颈:

-

PTFE 等高频基材(介电常数 Dk≤2.1)硬度高(洛氏硬度 > 95HRM)、脆性大,传统钨钢刀具切割时崩边率 > 3%,槽壁粗糙度 Ra>2.0μm,影响高频信号损耗(插入损耗增加 0.5dB/in@10GHz);

-

柔性 PCB 的聚酰亚胺基材在切割时易拉伸变形(变形量 > 0.01mm),导致单元尺寸偏小,折叠测试时连接桥断裂率 > 1%;

-

金属基板(如铜基板)的高导热性导致切割时热量集中(温度 > 200℃),刀具磨损加速(寿命缩短 40%),且金属屑粘连严重(毛刺率 > 10%)。

效率与精度的平衡瓶颈:

批量生产中,提升切割效率(如提高进给速度)会导致精度下降:例如 FR-4 PCB 进给速度从 500mm/min 提升至 800mm/min,槽壁粗糙度从 Ra0.8μm 升至 Ra2.2μm,深度偏差从 ±0.01mm 扩大至 ±0.02mm;而追求高精度(如定位精度 ±0.001mm)则需降低速度,效率下降 50%,无法满足消费电子的批量需求(日均产能≥10 万件)。

多功能集成瓶颈:

未来 PCB 需同时具备切割、检测、修复功能,传统 V 割设备仅能完成切割,需额外配备检测设备(如二次元、绝缘测试仪)与修复设备(如去毛刺机),工序间周转时间长(占总生产时间的 30%),且易因转运导致 PCB 损伤(损伤率 > 0.5%)。

二、未来发展趋势

超精密智能切割技术:

-

纳米级定位与深度控制:

采用 “激光干涉定位系统”(定位精度 ±0.0001mm)与 “压电陶瓷驱动 Z 轴”(深度控制精度 ±0.001mm),适配 Chiplet 封装 PCB 的微型化需求。例如,0.5mm×0.5mm 的单元切割,尺寸偏差可控制在 ±0.003mm,连接桥断裂率≤0.1%;

集成 “AI 视觉引导”,通过深度学习算法识别 PCB 单元边界与元件位置,自动调整切割路径,规避碰撞风险(碰撞率≤0.0001%),同时优化路径减少空程时间(效率提升 30%)。

-

自适应参数调节:

基于传感器实时采集的基材硬度、厚度、温度数据,AI 算法自动调整刀具角度、转速、进给速度。例如,切割 PTFE 基材时,检测到硬度高,自动将转速从 25,000rpm 提升至 30,000rpm,进给速度从 150mm/min 降至 120mm/min,崩边率降至 0.5% 以下;切割柔性 PCB 时,检测到拉伸力过大,自动降低进给速度 20%,变形量控制在≤0.005mm。

特种刀具与工艺创新:

-

金刚石与 CBN 复合刀具:

研发金刚石涂层立方氮化硼(CBN)刀具,硬度≥HRC75,耐磨性比传统钨钢刀具提升 5 倍,切割 PTFE 基材时崩边率≤0.5%,槽壁粗糙度 Ra≤0.8μm;切割铜基板时,刀具寿命延长至 150,000m,金属屑粘连率≤1%。

-

激光辅助切割工艺:

采用紫外激光(波长 355nm)在切割前对基材进行 “预刻痕”(刻痕深度 0.01-0.02mm),减少刀具切削力,PTFE 基材崩边率从 3% 降至 0.3%;激光同时具备冷却功能,切割金属基板时温度控制在≤150℃,刀具磨损减少 30%。

-

柔性 PCB 无应力切割:

开发 “低温冷冻切割” 工艺,将柔性 PCB 冷却至 - 50℃(基材变硬但不脆),配合超薄刀具(刃口半径 0.005mm),切割后变形量≤0.003mm,折叠测试 10 万次连接桥断裂率≤0.1%。

高效集成化生产线:

-

切割 - 检测 - 修复一体化:

设备集成切割、二次元检测、激光去毛刺、绝缘测试模块,实现 “一次上料,多工序完成”。例如,PCB 切割后直接进行尺寸检测(偏差≤±0.005mm),检测到毛刺自动用激光去除(毛刺高度≤0.02mm),再进行绝缘测试(电阻≥100MΩ),工序间无转运,生产时间缩短 40%,损伤率降至 0.05% 以下。

-

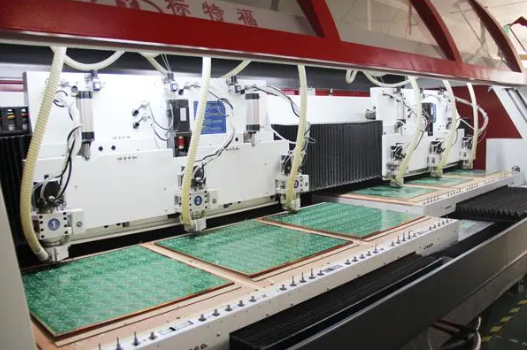

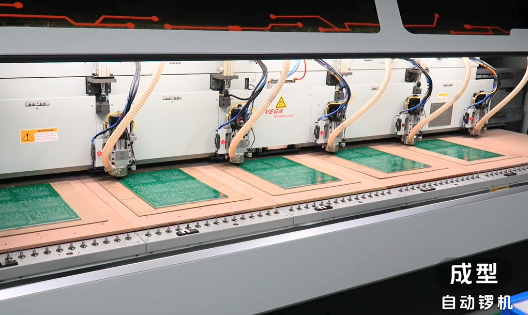

多通道并行切割:

采用 “多主轴阵列” 设计(如 8 主轴同步切割),配合卷对卷送料(速度 3-5m/min),消费电子 PCB 日均产能提升至 50 万件,同时通过 “分布式控制” 确保各主轴参数一致,切割精度偏差≤±0.005mm。

绿色环保与可持续技术:

-

无冷却剂干切技术:

研发 “空气悬浮刀具”,通过高速气流(1.2MPa)形成空气膜,减少刀具与基材摩擦,无需冷却剂即可实现低温切割(温度≤120℃),适用于 FR-4 与柔性 PCB,每年减少冷却剂消耗 1000L / 台,废水排放为零。

-

刀具循环利用:

建立刀具回收与重磨体系,磨损的钨钢刀具经专业重磨(精度 ±0.001mm)后,使用寿命恢复至原寿命的 80%,刀具成本降低 40%;同时采用可降解刀具材料(如生物基复合材料),废弃后可自然降解,减少环境污染。

-

低能耗设备设计:

采用永磁同步电机(能耗降低 25%)与智能休眠模式(待机能耗≤50W),单台设备每年节电 5000 度;同时优化设备结构,减少材料用量(如采用铝合金机身,重量减轻 30%),降低生产与运输过程的碳排放。

极端环境适配技术:

-

抗辐射 V 割工艺:

针对航空航天 PCB,开发 “真空环境切割” 技术,在真空舱内(1×10^-3Pa)进行 V 割,避免切割碎屑污染 PCB;同时采用抗辐射刀具(如钛合金涂层刀具),总剂量 100kGy 辐射后刀具性能无衰减,满足卫星等极端环境需求。

-

高温稳定切割:

研发耐高温主轴与刀具(耐温 300℃),适配汽车电子的高温基材(如高 Tg FR-4,Tg≥200℃),切割时温度控制在≤250℃,深度偏差≤±0.005mm,确保高温环境下的切割精度与可靠性。

未来,PCB 成型 V 割技术将通过 “精度突破、效率提升、环保创新、功能集成”,满足 Chiplet 封装、5G 毫米波、太空探索等高端领域的需求,成为 PCB 制造中兼顾精度、效率与可持续性的核心工艺,推动电子设备向更高性能、更微型化、更环保方向发展。

366

366

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?