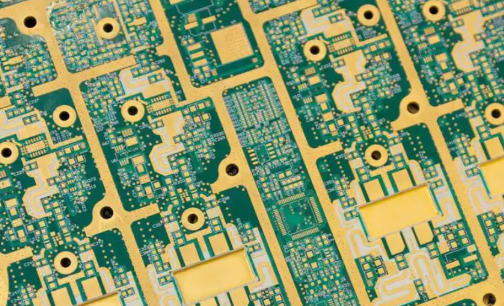

PCB 生产中,选择性沉金焊盘的 “漏金” 问题就像给衣服缝补丁时线走歪了 —— 本该只在指定焊盘镀金,结果金层偷偷跑到相邻的阻焊区或非沉金焊盘上,导致线路短路、外观不良,严重时整批 PCB 报废。

先搞懂:漏金的本质 —— 金离子 “越界” 了

选择性沉金的核心是 “精准分区”:用掩膜(如干膜、阻焊油墨)保护不需要沉金的区域,只让目标焊盘暴露在沉金液中。漏金的本质,就是沉金液中的金离子 “突破” 了掩膜的阻挡,在非目标区域沉积,就像洪水冲垮了堤坝,淹没了不该淹的地方。常见的漏金场景有两种:

-

边缘漏金:金层从沉金焊盘边缘溢出,覆盖到相邻的阻焊桥(宽度 0.1-0.2mm),导致阻焊桥被金层 “短路”;

-

针孔漏金:掩膜上有微小针孔(直径 < 5μm),金离子通过针孔渗透到下方的铜面,形成点状漏金,就像纱窗破了洞,蚊子能钻进来。

漏金的 3 大 “罪魁祸首”:掩膜、工艺、溶液一个都不能少

选择性沉金焊盘漏金,不是单一因素导致的,而是掩膜质量、工艺参数、沉金液特性共同作用的结果,就像坏了的水龙头漏水,可能是密封圈老化,也可能是水压太大。

1. 掩膜 “不给力”:阻挡能力差

掩膜是防渗金的 “第一道防线”,要是掩膜本身有问题,再精密的工艺也没用:

-

干膜贴合不紧密:干膜与 PCB 表面有气泡或缝隙,沉金液会顺着缝隙渗透,比如干膜贴附时温度不够(<100℃),或压力不足(<0.3MPa),贴合良率从 98% 降至 85%,漏金率直接翻倍;

-

阻焊油墨固化不完全:用阻焊油墨做掩膜时,若烘烤温度不够(<150℃)或时间太短(<30 分钟),油墨内部未完全固化,会形成微小孔隙,金离子能轻松渗透 —— 某 PCB 厂因阻焊烘烤时间从 60 分钟减到 20 分钟,漏金率从 3% 升至 12%;

-

掩膜边缘毛糙:激光开窗时能量过高,导致掩膜边缘出现 “锯齿状” 毛边(宽度 > 10μm),金离子会顺着毛边的缝隙沉积,形成边缘漏金。

2. 工艺 “太粗糙”:操作不当留隐患

选择性沉金的每一步工艺操作,稍有不当就会给漏金 “留后门”:

-

前处理不彻底:沉金前 PCB 表面有油污或氧化层,会影响掩膜与 PCB 的结合力,比如某厂用普通酒精清洁 PCB,油污残留率达 10%,掩膜贴合后有 5% 出现缝隙;

-

沉金时间过长 / 温度过高:沉金时间超过 12 分钟,或温度超过 85℃,沉金液的活性会增强,金离子扩散速度加快,更容易突破掩膜阻挡 —— 测试显示:80℃沉金时漏金率 3%,90℃时漏金率升至 8%;

-

后清洗不及时:沉金后未立即用去离子水冲洗(超过 5 分钟),残留的沉金液会在掩膜边缘继续反应,形成 “二次沉积” 漏金。

3. 沉金液 “太活跃”:金离子扩散快

沉金液的成分和浓度也会影响漏金风险:

-

金离子浓度过高:金离子浓度超过 1.5g/L,溶液中游离的金离子太多,容易在掩膜边缘 “堆积” 并沉积,就像糖水太浓容易粘在杯子壁上;

-

络合剂不足:络合剂的作用是 “束缚” 金离子,减缓其扩散速度,若络合剂浓度低于 5g/L,金离子会变得 “活跃”,更容易渗透到非目标区域 —— 某厂因络合剂添加不足,漏金率从 4% 升至 9%。

5 个防渗金策略:从掩膜到检测,全流程堵漏洞

要解决选择性沉金焊盘的漏金问题,需要从 “防” 和 “控” 两个维度入手,像给房子补漏洞一样,既要修好堤坝,又要控制水流,具体有 5 个经过实践验证的靠谱策略:

1. 策略 1:选对掩膜 —— 用 “高密封性” 掩膜筑牢防线

掩膜的选择是防渗金的基础,不同掩膜的防渗能力差异很大,优先选这两种:

-

高精度干膜:选厚度 1.2-1.5mil(30-38μm)、分辨率≥25μm 的干膜,这类干膜贴合后能形成紧密的 “密封层”,针孔率 < 1%,比普通干膜低 50%;

-

感光阻焊油墨:选 “低收缩率” 的阻焊油墨(固化收缩率 < 2%),避免固化后因收缩产生缝隙,同时要求油墨的耐化学性强,能承受沉金液(pH 4-6)浸泡 15 分钟无溶胀。

某 PCB 厂将普通干膜换成高精度干膜后,掩膜贴合良率从 85% 升至 98%,漏金率从 15% 降至 3%。

2. 策略 2:优化掩膜工艺 —— 让掩膜 “贴紧、固化透”

选对掩膜后,还要通过工艺优化让其发挥最大防渗能力:

-

干膜贴附优化:贴附温度控制在 110-120℃,压力 0.4-0.5MPa,速度 1-2m/min,确保干膜与 PCB 表面无气泡、无褶皱 —— 用 “真空贴膜机” 代替普通贴膜机,贴合良率能再提升 3%;

-

阻焊油墨固化优化:采用 “阶梯式烘烤”:80℃/10 分钟(预固化)→120℃/20 分钟(中固化)→150℃/30 分钟(完全固化),避免油墨因快速升温产生孔隙;

-

掩膜边缘处理:激光开窗后,用 “等离子清洗” 处理掩膜边缘(功率 300W,时间 10 秒),去除毛边和残留碎屑,让边缘平整光滑,减少金离子堆积的机会。

3. 策略 3:控制沉金参数 —— 让金离子 “老实待着”

通过调整沉金液浓度和工艺参数,减缓金离子的扩散速度,减少漏金风险:

-

沉金液浓度:金离子浓度控制在 1.0-1.2g/L,络合剂浓度保持在 8-10g/L,既保证沉金速率(0.02-0.03μm/min),又避免金离子过于活跃;

-

沉金温度与时间:温度 75-80℃,时间 8-10 分钟,这个参数下,金离子扩散速度慢,且能保证目标焊盘金层厚度达 0.05-0.1μm;

-

搅拌方式:采用 “低速机械搅拌”(转速 30-50r/min),避免高速搅拌导致沉金液飞溅到掩膜表面,同时让金离子均匀分布,减少局部浓度过高。

4. 策略 4:前处理 + 后清洗 —— 不给漏金 “留机会”

沉金前后的处理步骤,能进一步减少漏金隐患:

-

前处理优化:用 “碱性除油 + 微蚀刻 + 等离子清洗” 三步法处理 PCB 表面:碱性除油(50℃,5 分钟)去除油污,微蚀刻(硫酸 + 双氧水,30 秒)去除氧化层,等离子清洗(400W,15 秒)增强表面附着力,确保掩膜贴合紧密;

-

后清洗优化:沉金后立即用 “高压去离子水冲洗”(压力 0.2MPa,时间 3 分钟),再用热风(60-80℃)快速干燥,避免残留沉金液在掩膜边缘反应 —— 某厂添加高压冲洗步骤后,二次沉积漏金率从 5% 降至 0.5%。

5. 策略 5:检测与反馈 —— 及时发现漏金隐患

引入高精度检测设备,在漏金扩大前及时拦截,就像给 PCB 装 “监控摄像头”:

-

AOI 视觉检测:沉金后用 AOI(自动光学检测)设备扫描 PCB,分辨率达 5μm,能识别出 0.01μm 厚的漏金,漏金检出率达 99%,比人工检测效率高 10 倍;

-

显微镜抽检:每批次随机抽取 10 块 PCB,用 200 倍显微镜观察掩膜边缘和非沉金区域,检查是否有针孔漏金或边缘漏金;

-

电性测试:对检测合格的 PCB 进行通电测试,检测是否有因漏金导致的短路,确保漏金的 PCB 不会流入下游。

防渗金的核心 ——“细节决定成败”

选择性沉金焊盘的防渗金,不是靠某一个 “神奇方法” 就能解决的,而是需要从掩膜选型、工艺优化到检测反馈的全流程把控。就像治水要先固堤、再控流、最后监测,防渗金也要先筑牢掩膜防线,再控制金离子扩散,最后及时拦截不良品。

对 PCB 厂来说,解决漏金问题不仅能减少报废损失,还能提升产品竞争力;对电子厂商来说,使用无漏金的 PCB,能避免因短路导致的设备故障。毕竟,在 PCB 的微观世界里,“精准” 和 “细致” 是永远的主题,而防渗金策略,正是这种主题的最佳体现。

175

175

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?