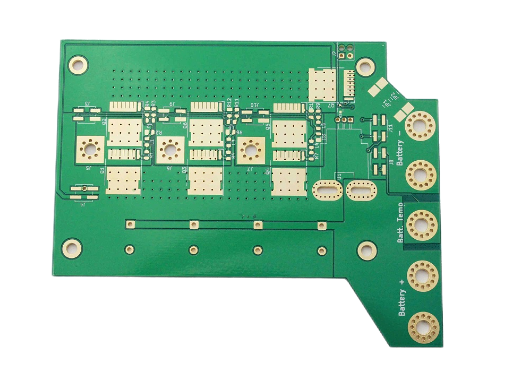

在电子制造领域,化学镀镍钯浸金(ENEPIG)工艺凭借其出色的性能,在提升焊点可靠性、抑制界面金属间化合物(IMC)生长方面发挥着关键作用。然而,钯作为一种贵金属,价格昂贵,其在 ENEPIG 工艺中的使用成本,成为了众多电子制造企业的心头之痛。

精准调控钯层厚度:不过度,刚刚好

在 ENEPIG 工艺里,钯层厚度通常在 0.08 - 0.12μm。但研究发现,当钯层厚度减薄至 0.05 - 0.08μm 时,只要工艺控制得当,依然能有效发挥其抑制 IMC 生长、阻止镍层氧化的作用。某电子制造企业通过大量实验,将钯层厚度稳定控制在 0.06μm,在保证焊点在 125℃高温存储 1000 小时后,IMC 层厚度仅比钯层 0.1μm 时增加了 0.5μm,仍处于安全范围,却大幅降低了钯的使用量,成本降低约 20%。当然,这需要更精密的厚度监测设备,实时把控钯层厚度,避免因过薄导致性能失效。

优化镀液成分:让钯 “物尽其用”

传统镀钯液中,钯盐浓度较高,造成了不必要的浪费。通过添加特定的络合剂,如乙二胺四乙酸(EDTA)衍生物,能增强钯离子在镀液中的稳定性,降低钯盐的消耗。实验表明,在镀液中加入适量新型络合剂后,钯盐的沉积效率提高了 15% - 20%。这意味着,达到相同厚度的钯层,所需的钯盐用量减少了。同时,优化镀液的 pH 值和温度范围,将 pH 值稳定在 4.5 - 5.0,温度控制在 40 - 45℃,可进一步提升钯层的沉积均匀性和质量,减少因镀层缺陷导致的返工成本。

改进镀钯工艺:效率与成本的双赢

采用脉冲化学镀钯工艺替代传统直流镀钯,是个不错的思路。脉冲电流能在镀钯过程中,让钯离子的沉积更均匀、致密。在脉冲镀钯时,通过合理设置脉冲的导通时间、关断时间和电流密度,比如导通时间 0.2 - 0.3 秒,关断时间 0.5 - 0.6 秒,电流密度 1 - 1.5A/dm²,可使钯层在保证性能的同时,厚度均匀性提升 25% 左右。这样一来,即便钯层厚度有所降低,也能维持良好的性能,而且脉冲镀钯的速度比传统工艺快 10% - 15%,提高了生产效率,间接降低了成本。

协同优化其他镀层:打造 “性价比组合”

镍层作为 ENEPIG 的基础层,其厚度和磷含量也会影响钯层的性能和成本。适当增加镍层厚度至 4 - 5μm,同时将磷含量精确控制在 8% - 8.5wt%,能增强镍层对铜扩散的阻挡能力,减轻钯层的 “负担”。这样,钯层就可以在更低的厚度下正常工作。而金层作为最外层,在满足抗氧化和初期焊接需求的前提下,将厚度从 0.03 - 0.05μm 减薄至 0.02 - 0.03μm,并不会影响整体性能,却能减少金的用量,降低成本。

回收与再利用:向 “废物” 要效益

在 ENEPIG 生产过程中,镀液和清洗废水中会残留一定量的钯。采用离子交换树脂、膜分离等技术,可有效回收这些废水中的钯。某大型 PCB 制造企业引入先进的钯回收设备,对镀液和清洗废水进行处理,每月可回收钯约 100 克,按当前钯价计算,每月节省成本数万元。回收后的钯经过提纯处理,可重新用于镀液配置,形成资源的循环利用,进一步降低了原材料采购成本。

通过对钯层厚度的精准控制、镀液成分的巧妙优化、镀钯工艺的创新改进、其他镀层的协同调整以及钯资源的回收再利用,电子制造企业在低钯含量 ENEPIG 工艺中,有望实现成本的大幅降低,同时保持产品的高质量和高可靠性。在竞争激烈的电子市场中,掌握这些成本优化方案,就等于掌握了提升企业竞争力的关键密码,让企业在降本增效的道路上大步前行。

739

739

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?