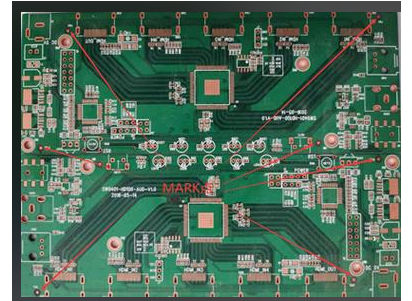

PCB 板(印刷电路板)上,有一些看似不起眼的小圆点或特殊图形,它们既不连接电路,也不参与信号传输,却被工程师称为 “SMT 生产的眼睛”—— 这就是 MARK 点。如果把 PCB 板比作 “电子地图”,MARK 点就是地图上的 “坐标原点”,没有它,SMT 设备(贴片机、印刷机)就会像迷路的汽车,无法精准定位元件位置,最终导致焊接错位、元件贴歪等严重问题。今天我们就用通俗的语言,拆解 MARK 点的 “秘密”,看看这个小元件如何撑起 PCB 生产的 “精准度”。

一、先搞懂:MARK 点到底是什么?为何缺一不可?

MARK 点,又称基准点或定位点,是 PCB 板上专门为 SMT 设备设计的 “定位标记”。它的核心作用只有一个:给自动化设备提供 “坐标参考”,让设备知道 “元件该贴在 PCB 的哪个位置”。

举个生活中的例子:我们用手机导航到某个商场,需要先确定自己的 “当前位置”(起点),再找到商场的 “目标位置”(终点)。SMT 生产中,贴片机就像 “导航软件”,MARK 点就是 “起点坐标”—— 设备通过摄像头识别 MARK 点的位置,计算出 PCB 板的实际摆放角度、偏移量,再调整贴装头的位置,确保元件精准贴在焊盘上。

如果 PCB 板没有 MARK 点,或 MARK 点设计不合格,会发生什么?某 SMT 工厂的真实案例显示:一批缺失 MARK 点的手机主板,贴片机因无法定位,直接将 0201 电阻贴到了相邻焊盘上,导致 300 块主板批量报废,损失超过 10 万元。可见,MARK 点虽小,却是 SMT 生产 “精准度” 的关键保障。

二、MARK 点的 “家族成员”:按功能分三类,各有分工

PCB 板上的 MARK 点并非 “千篇一律”,根据功能不同,主要分为三类,就像一支军队里的 “侦察兵”“通信兵”“后勤兵”,各司其职:

1. 全局 MARK 点(Global Mark):PCB 板的 “总坐标”

全局 MARK 点是整个 PCB 板的 “基准原点”,通常在 PCB 板的对角位置各设 1 个(最少 2 个,确保定位精准),就像地图上的 “南北极”,确定整个板的坐标系。

它的特点是 “覆盖范围广”—— 贴片机通过识别两个全局 MARK 点,能计算出 PCB 板的 “整体偏移”(比如板放歪了 5°,或位置偏移了 0.1mm),然后调整整个贴装程序,让所有元件的贴装位置都随之修正。比如一块 6 英寸 ×6 英寸的电脑主板,全局 MARK 点能确保边缘和中心的元件,贴装误差都控制在 ±0.02mm 以内(比头发丝还细)。

2. 局部 MARK 点(Local Mark):精细元件的 “专属导航”

对于 0.3mm pitch 以下的 BGA(球栅阵列封装)、QFP(四方扁平封装)等精细元件,仅靠全局 MARK 点不够精准 —— 因为 PCB 板可能存在微小变形(比如高温下轻微弯曲),全局定位的误差会被放大,导致元件引脚与焊盘错位。

这时就需要局部 MARK 点:在精细元件的焊盘周围,专门设置 2-4 个小 MARK 点,作为该元件的 “专属坐标”。贴片机识别局部 MARK 点时,会忽略 PCB 板的整体变形,只针对该元件区域进行精准定位。某 PCB 厂的测试显示:带局部 MARK 点的 0.25mm pitch BGA,贴装良率从 88% 提升到 99.5%,引脚桥连(短路)的问题几乎消失。

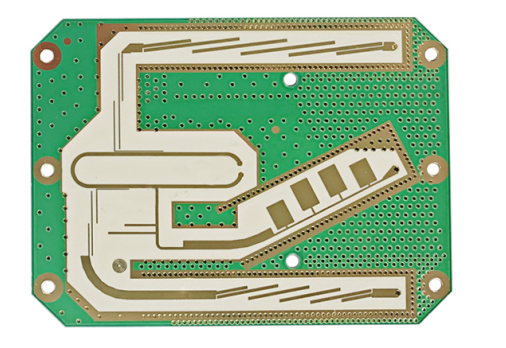

3. 拼板 MARK 点(Panel Mark):多板生产的 “分组标记”

很多 PCB 板会采用 “拼板” 生产 —— 将多个小 PCB(比如手机摄像头模组板)拼在一起,形成一块大面板,提高生产效率。这时就需要拼板 MARK 点:在每个小 PCB 的边缘或面板的对角,设置专门的定位点,让设备知道 “每个小板的边界在哪里”。

拼板 MARK 点的作用是 “分组定位”:贴片机先通过拼板 MARK 点找到每个小 PCB 的位置,再对单个小板进行元件贴装;后续分板时,切割设备也会通过拼板 MARK 点,精准切开面板,避免损伤小 PCB 上的元件。

三、MARK 点设计:三个 “黄金规则”,错一个就出问题

MARK 点的设计看似简单,但很多工程师因忽略细节导致生产故障。总结下来,有三个 “黄金规则” 必须遵守:

1. 尺寸与形状:圆形最优选,大小有讲究

-

形状:优先选圆形(直径 1.0-1.6mm),其次是正方形(边长 1.0-1.6mm)—— 圆形没有 “方向性”,贴片机摄像头从任何角度都能精准识别;如果用长方形或异形,可能因角度偏差导致识别失败。

-

尺寸:太小(<0.8mm)会让摄像头难以捕捉,太大(>2.0mm)会占用过多 PCB 空间,尤其对小尺寸 PCB(如智能手表主板)不友好。实测显示:直径 1.2mm 的圆形 MARK 点,识别成功率最高(99.8%),比 0.6mm 的 MARK 点(识别率 85%)靠谱得多。

2. 周围 “净空区”:3 倍直径内不能有干扰

MARK 点周围必须保持 “干净”—— 以 MARK 点中心为圆心,半径 3 倍于 MARK 点直径的区域内,不能有焊盘、丝印、铜箔等任何图案,这就是 “净空区” 规则。

比如直径 1.2mm 的 MARK 点,净空区半径至少 3.6mm,这个区域内只能是 PCB 基材(比如绿色阻焊层)。为什么?因为丝印、铜箔会反射光线,干扰摄像头对 MARK 点的识别 —— 某 SMT 厂曾因在 MARK 点旁边印了丝印编号,导致设备频繁 “认错” MARK 点,贴装错位率骤升 15%,清理丝印后才恢复正常。

3. 颜色与材质:反差越大越好

MARK 点的颜色与 PCB 基材的反差,直接影响识别效率:

-

绿色阻焊层的 PCB,优先选 “裸露铜箔” 或 “沉金” 的 MARK 点(金属色与绿色反差大);

-

黑色阻焊层的 PCB,建议选 “白色丝印” 或 “沉银” 的 MARK 点(浅色与黑色反差大)。

避免用与基材颜色相近的 MARK 点:比如绿色 PCB 上用绿色阻焊层做 MARK 点,摄像头会 “看不见”;黑色 PCB 上用黑色沉锡 MARK 点,识别成功率会从 99% 降至 70% 以下。

四、常见问题与解决:MARK 点 “不工作” 怎么办?

生产中常遇到 MARK 点识别失败、定位不准等问题,以下是三个典型场景及解决办法:

1. 识别失败:MARK 点 “隐身” 了

症状:贴片机报警 “MARK 点未找到”,无法继续贴装。

常见原因:

-

净空区有丝印、铜箔干扰;

-

MARK 点被阻焊层覆盖(本应裸露铜箔,却误印了阻焊);

-

表面有油污、焊膏残留(污染了 MARK 点)。

解决办法:清理 MARK 点表面油污,修改设计去除净空区干扰,若阻焊覆盖则重新制作 PCB 板。

2. 定位不准:元件贴歪了

症状:MARK 点能识别,但元件贴装后偏移超过 0.1mm,甚至引脚搭在焊盘外。

常见原因:

-

仅用 1 个全局 MARK 点(无法修正角度偏移);

-

精细元件未设局部 MARK 点(PCB 变形导致误差放大);

-

MARK 点本身有毛刺、变形(比如铜箔边缘不平整)。

解决办法:增加全局 MARK 点数量(至少 2 个),给精细元件加局部 MARK 点,确保 MARK 点边缘光滑无毛刺。

3. 拼板分板错位:小 PCB 切坏了

症状:分板后小 PCB 边缘的元件被切掉,或焊盘受损。

常见原因:拼板 MARK 点位置太靠近元件,或未在每个小 PCB 边缘设 MARK 点。

解决办法:将拼板 MARK 点设在面板边缘(距离小 PCB 至少 2mm),每个小 PCB 的对角各设 1 个拼板 MARK 点,确保切割设备精准定位。

对工程师来说,设计 MARK 点时要记住:圆形、1.0-1.6mm 直径、3 倍净空区,这三个细节做好了,就能避免 90% 以上的 MARK 点相关故障。毕竟,在 SMT 生产中,“精准” 是核心,而 MARK 点,就是实现精准的 “第一块基石”。

揭秘PCB板中MARK点的奥秘

揭秘PCB板中MARK点的奥秘

167

167

被折叠的 条评论

为什么被折叠?

被折叠的 条评论

为什么被折叠?